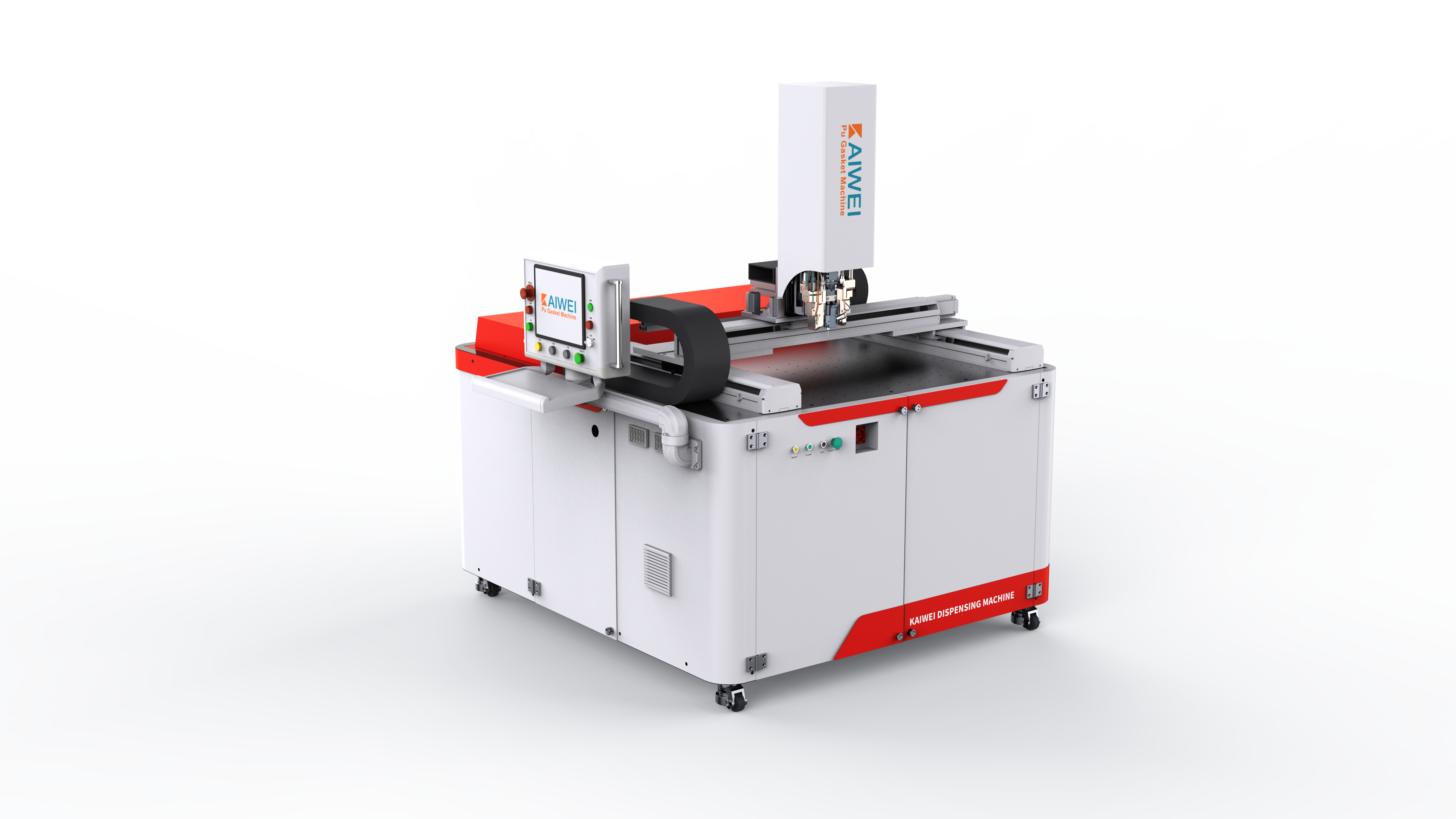

машинка за двокомпонентна пенообразна маса

Машината за двокомпонентна пяна претставува револуционен напредок во технологијата за производство на пена, дизајнирана да ефикасно меша и дозира два одделни хемиски компоненти за создавање на полиуретанска пена висок квалитет. Оваа софистицирана опрема ги комбинира прецизното инженерство и кориснички пријателната употреба, што ја прави неопходна алатка за разни производствени и градежни примени. Машината за двокомпонентна пяна работи така што истовремено пумпа две реактивни хемикалии низ одделни загревани цевки, осигурувајќи оптимален контрола на температурата и постојани односи на мешање. Машината има напредни дозирачки системи кои одржуваат прецизни односи на компонентите, обично во опсег од 1:1 до сложени персонализирани формули. Системите за контрола на температурата ги загреваат двата компоненти до нивната оптимална температура за процесирање, обично меѓу 60–80°C, осигурувајќи правилна хемиска реакција и ширење на пената. Технологијата на главата за мешање вклучува мешање со висок притисок, кое овозможува детално мешање на компонентите во рамките на милисекунди. Современите машини за двокомпонентна пяна вклучуваат програмабилни логички контролери кои им овозможуваат на операторите да чувствуваат повеќе профили на рецепти, овозможувајќи брза смена помеѓу различни формули на пена. Функциите за безбедност вклучуваат системи за итно зауставување, вентили за отпуштање на притисокот и автоматски циклуси за исчистување кои спречуваат трошење материјали и оштетување на опремата. Машината за двокомпонентна пяна обично процесира материјали под притисок од 1500-3000 PSI, испорачувајќи постојани стапки на производство од 1-50 фунти во минута, во зависност од моделот. Напредните модели имаат системи за мониторинг во реално време кои следат температура, притисок и проток, обезбедувајќи на операторите комплексна контрола на процесот. Модуларниот дизајн овозможува лесна одржавање и замена на компоненти, минимизирајќи простој и оперативни трошоци. Овие машини можат да работат со разни густини на пена, од флексибилни пенести форми со отворени ќелии до крути формули со затворени ќелии, што ги прави многуупотребливи решенија за разновидни производствени потреби.