تحول فناوری آببندی صنعتی در تولید مدرن

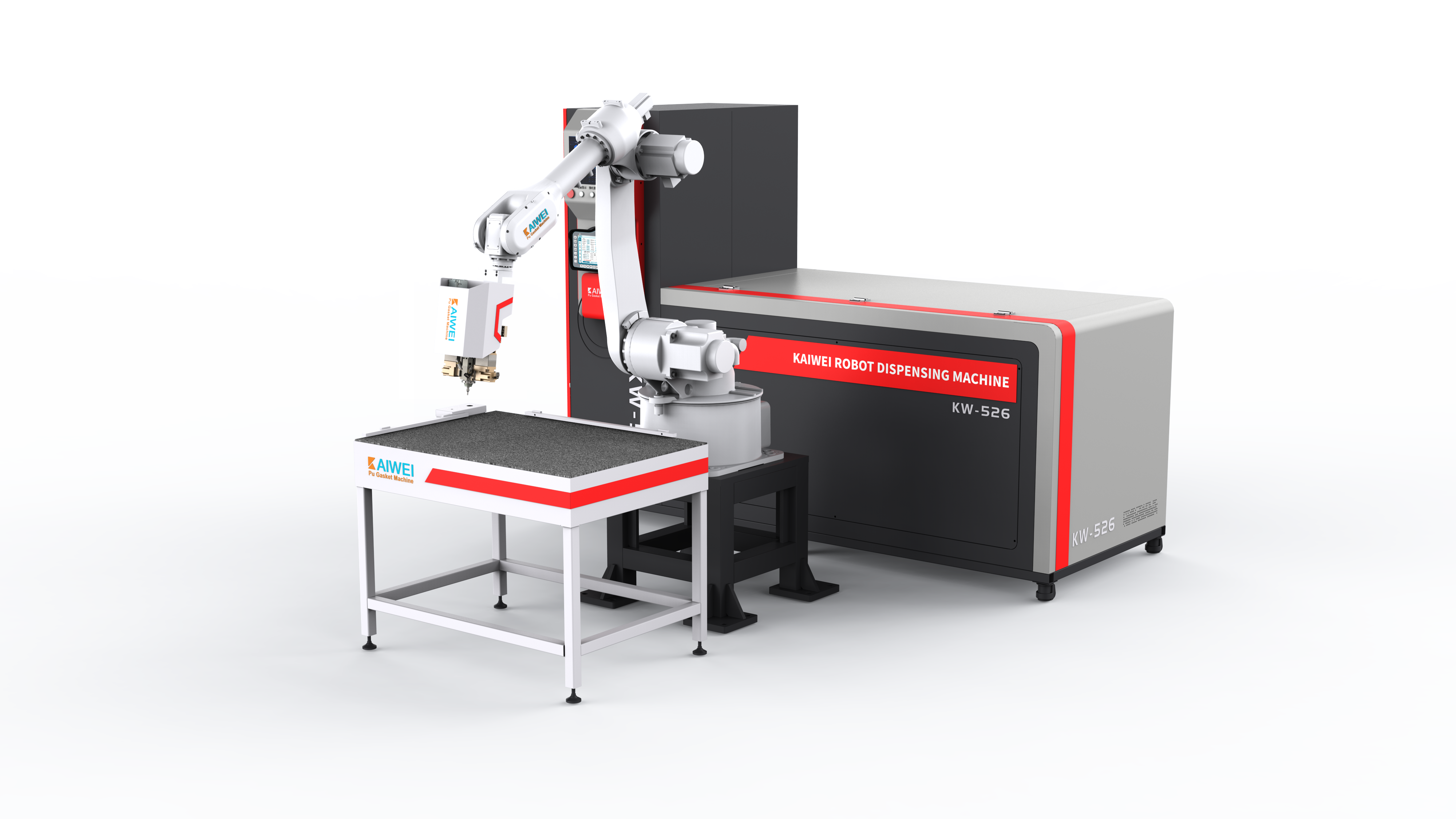

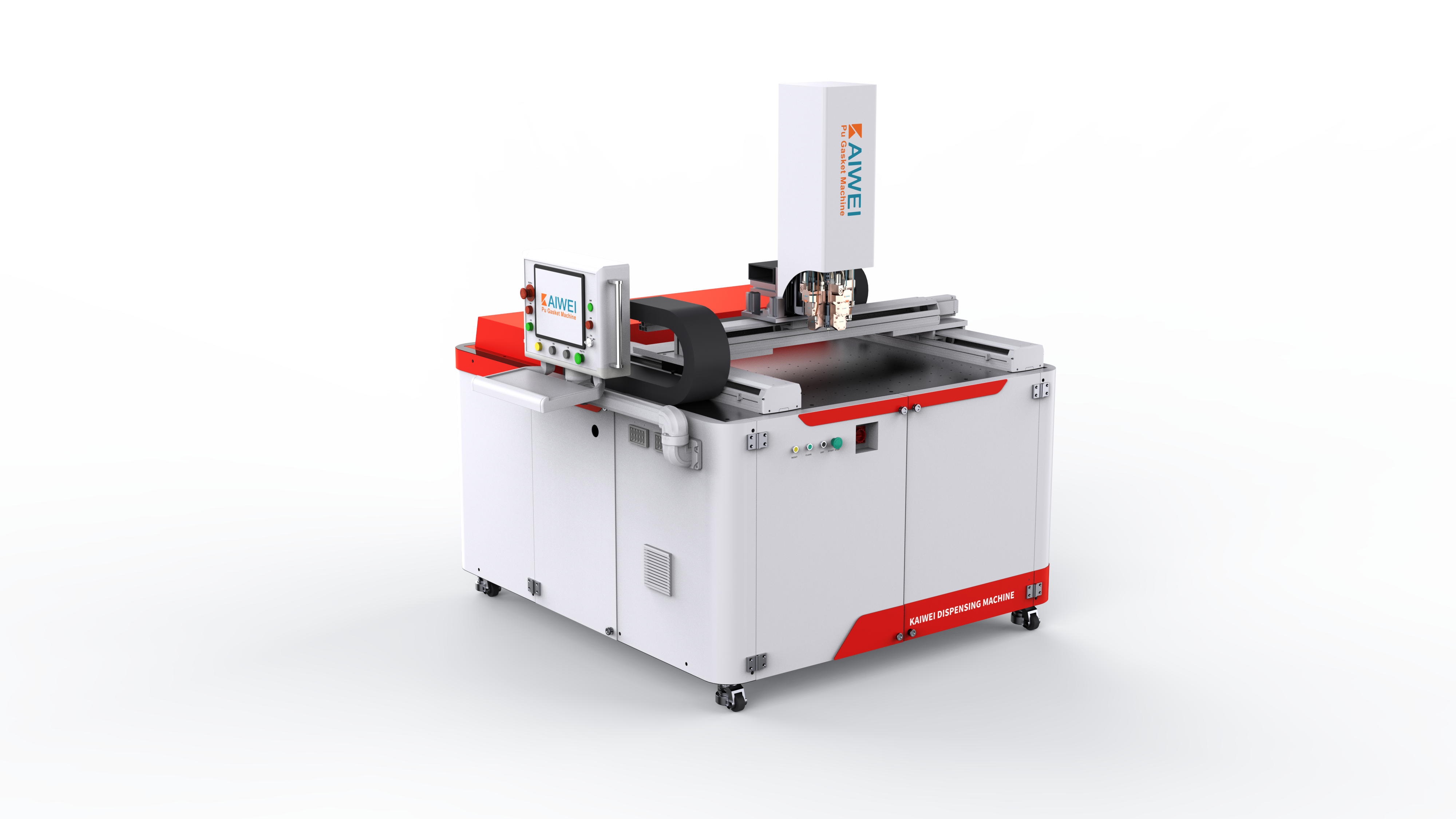

فرآیندهای تولید در صنایع خودرو و الکتریکی در دهههای گذشته دچار تحولات قابل توجهی شدهاند و دستگاههای آببندی واشر PU به عنوان سنگ بنای کاربردهای درزبندی دقیق در حال ظهور هستند. این سیستمهای پیشرفته نحوه رویکرد تولیدکنندگان به راهحلهای واشر و درزبندی را دگرگون کردهاند و دقت، ثبات و کارایی بیسابقهای را در فرآیندهای تولید فراهم میکنند.

استفاده از دستگاههای درزبندی PU به طور نمایی افزایش یافته است، به ویژه در صنایعی که قابلیت اطمینان و دقت از اهمیت بالایی برخوردار است. این دستگاههای پیچیده به ابزارهای ضروری برای تولیدکنندگانی تبدیل شدهاند که نیازمند رعایت استانداردهای کیفی سختگیرانه در عین حجم بالای تولید هستند. فناوری پشت این سیستمها به طور مداوم در حال توسعه است و ویژگیهای نوآورانهای را در خود گنجانده که به نیازهای پیچیده محیطهای تولید مدرن پاسخ میدهد.

ویژگیها و قابلیتهای پیشرفته سیستمهای مدرن درزبند PU

کنترل دقت و خودکارسازی

دستگاههای درزگیری مدرن PU مجهز به سیستمهای کنترل پیشرفتهای هستند که توزیع دقیق مواد و اعمال آنها را تضمین میکنند. فرآیندهای اتوماتیک، خطاهای انسانی را حذف کرده و کیفیت یکنواختی را در طول تولید حفظ میکنند. این سیستمها دارای حسگرهای پیشرفته و قابلیتهای نظارتی هستند که بهطور مداوم پارامترهایی مانند نرخ جریان، فشار و دما را تنظیم میکنند تا بهترین نتایج حاصل شود.

ادغام کنترلکنندههای منطقی برنامهپذیر (PLC) و نرمافزارهای پیچیده به تولیدکنندگان امکان میدهد تا دستورالعملهای خاص تولید را ذخیره و در زمان نیاز بازیابی کنند و بدین ترتیب تعویض مشخصات محصولات مختلف را آسانتر میسازند. این سطح از اتوماسیون نه تنها بهرهوری را افزایش میدهد، بلکه ضایعات مواد را کاهش داده و کیفیت قابل تکرار در تشکیل درزگیرها را تضمین میکند.

سازگاری مواد و چندمنظوره بودن

یکی از مهمترین مزایای دستگاههای آببندی با واشر PU، توانایی کار با فرمولهای مختلف پلیاورتان است. این انعطافپذیری به تولیدکنندگان اجازه میدهد تا مناسبترین خواص مواد را برای کاربردهای خاص انتخاب کنند، چه مقاومت در برابر مواد شیمیایی، چه تحمل دما یا ویژگیهای نشست تراکمی.

این دستگاهها میتوانند ویسکوزیتهها و زمانهای واکسنجی مختلفی را پردازش کنند و بنابراین برای طیف وسیعی از کاربردهای آببندی مناسب هستند. از آببندهای درب خودرو تا واشرهای جعبههای الکتریکی، این سیستمها قابل تنظیم هستند تا نتایج بهینهای را در شرایط متنوع تولید فراهم کنند.

منافع اقتصادی و بازده سرمایهگذاری

کاهش هزینههای عملیاتی

اجرا و بهکارگیری دستگاههای آببندی با واشر PU منجر به صرفهجویی قابل توجه در هزینههای عملیات تولید میشود. فرآیند اعمال خودکار، ضایعات مواد را به حداقل میرساند، هزینههای نیروی کار را کاهش میدهد و احتمال تولید محصولات معیوب را کم میکند. این دستگاهها نرخ تولید بالاتری دارند و در عین حال کیفیت ثابتی را حفظ میکنند که در نهایت به بهرهوری عملیاتی بهتری منجر میشود.

قابلیتهای توزیق دقیق تضمین میکنند که دقیقاً مقدار مناسب ماده برای هر کاربرد استفاده شود، از مصرف اضافی جلوگیری شده و هزینه مواد کاهش مییابد. علاوه بر این، ماهیت خودکار این سیستمها به معنای نیاز به تعداد کمتری کارگر برای حفظ سطح تولید است که در درازمدت منجر به صرفهجویی قابل توجه در هزینههای نیروی کار میشود.

بهبود کیفیت و مزایای گارانتی

دقت و ثبات بالای دستگاههای آببندی واشر پلیاورتان به طور مستقیم به بهبود کیفیت محصول و کاهش شکایات گارانتی منجر میشود. کنترل دقیق روی شکلگیری واشر عملکرد آببندی بهتری را تضمین میکند که نتیجه آن کاهش خرابیهای میدانی و شکایات مشتریان است. این قابلیت اطمینان افزایشیافته به تولیدکنندگان کمک میکند تا اعتبار خود را حفظ کرده و هزینههای مرتبط با گارانتی در بلندمدت را کاهش دهند.

تولیدکنندگانی که از این دستگاهها استفاده میکنند، کاهش قابل توجهی در مشکلات کنترل کیفیت و بازگشت کالا از سوی مشتریان گزارش دادهاند. پروفایلهای درزگیر یکنواخت و خواص آببندی قابل اعتماد، باعث افزایش طول عمر محصول و رضایت بیشتر مشتریان شدهاند.

کاربردها و مزایای مخصوص صنعت

شرایط تولید در صنعت خودرو

در صنعت خودرو، دستگاههای آببندی درزگیرهای پلیاورتان نقش مهمی در تولید اجزای مختلف، از آببندهای درب تا جعبههای الکتریکی ایفا میکنند. این دستگاهها به الزامات سختگیرانه تولید خودرو، از جمله اعمال دقیق مواد، زمان پخت سریع و توانایی کار با هندسههای پیچیده، پاسخ میدهند.

این سیستمها بهویژه در تولید آببندهای مقاوم در برابر عوامل جوی برای قطعات خودرو ارزشمند هستند و از قطعات در برابر رطوبت، گردوغبار و آلایندههای محیطی محافظت میکنند. یکنواختی و قابلیت اطمینان درزگیرهای اعمالشده توسط دستگاه، کیفیت و دوام بالاتر خودرو را فراهم میکند.

کاربردهای صنعت الکتریک

برای تولیدکنندگان الکتریکی، دستگاههای آببندی واشر پلیاورتان راهکارهای ضروری برای ایجاد درزهای قابل اعتماد در جعبهها و کنسولهای الکتریکی فراهم میکنند. اعمال دقیق مواد واشر، حفاظت مناسب قطعات الکتریکی در برابر رطوبت، گرد و غبار و سایر عوامل محیطی که ممکن است عملکرد آنها را تحت تأثیر قرار دهد، را تضمین میکند.

توانایی این دستگاهها در ایجاد درزهایی با کیفیت بالا و یکنواخت، بهویژه در حفظ ردههای IP و تطابق با الزامات نظارتی برای کنسولهای الکتریکی اهمیت زیادی دارد. این دقت در کلیه ایمنی و قابلیت اطمینان محصولات الکتریکی نقش مهمی ایفا میکند.

روندهای آینده و پیشرفتهای فناوری

ادغام با صنعت 4.0

آینده دستگاههای آببندی واشر پلیاورتان در یکپارچهسازی آنها با اصول صنعت ۴٫۰ نهفته است. ویژگیهای پیشرفته ارتباطی امکان پایش لحظهای، نگهداری پیشبینانه و تحلیل دادهها را فراهم میکنند. این ویژگیهای هوشمند به تولیدکنندگان کمک میکنند تا فرآیندهای خود را بهینه کرده و سطوح عملکرد اوج خود را حفظ کنند.

فناوریهای نوظهور مانند هوش مصنوعی و یادگیری ماشین در مدلهای جدیدتر ادغام شدهاند و امکان کنترل کیفیت و بهینهسازی فرآیند پیچیدهتری را فراهم میکنند. این پیشرفتها به طور مداوم قابلیتها و کارایی عملیات آببندی واشر را افزایش میدهند.

روشهای تولید پایدار

دستگاههای آببندی واشرهای PU مدرن به طور فزایندهای با تمرکز بر پایداری طراحی میشوند. سازندگان بر روی بهرهوری انرژی، کاهش ضایعات مواد و استفاده از مواد دوستدار محیط زیست تمرکز دارند. این ملاحظات زیستمحیطی به دلیل تلاش صنایع برای کاهش ردپای کربنی خود، اهمیت فزایندهای پیدا میکنند.

کنترل دقیقی که این دستگاهها ارائه میدهند به حداقل رساندن ضایعات مواد و مصرف انرژی را ممکن میسازد و به شیوههای تولید پایدارتری کمک میکند. علاوه بر این، طراحی دستگاههای جدیدتر ویژگیهایی را در بر میگیرد که از فرمولبندیهای پلیاورتان دوستدار محیط زیست پشتیبانی میکنند.

سوالات متداول

دستگاههای درزگیر پلیاورتان چه نیازهای نگهداری دارند؟

دستگاههای آببندی واشر PU نیازمند نگهداری منظم هستند که شامل تمیز کردن قطعات توزیعکننده، کالیبره کردن سنسورها و بازرسی قطعات متحرک میشود. اکثر تولیدکنندگان روشهای روزانه تمیزکاری و بازدیدهای برنامهریزیشده نگهداری را توصیه میکنند تا عملکرد بهینه و عمر طولانیتر دستگاه تضمین شود.

آموزش اپراتورها بر روی دستگاههای آببندی واشر PU چقدر طول میکشد؟

آموزش اپراتورها معمولاً بسته به پیچیدگی دستگاه و کاربردهای آن بین یک تا دو هفته طول میکشد. اکثر سیستمهای مدرن دارای رابطهای کاربرپسند و فرآیندهای خودکار هستند که آموزش را نسبتاً ساده میکنند. تولیدکنندگان اغلب برنامههای جامع آموزشی و پشتیبانی مستمر ارائه میدهند.

چه عواملی باید در انتخاب دستگاه آببندی واشر PU در نظر گرفته شوند؟

ملاحظات کلیدی شامل نیازهای حجم تولید، سازگاری مواد، سطح اتوماسیون مورد نظر، فضای در دسترس در کارگاه و محدودیتهای بودجه است. عوامل مهم دیگر شامل پیچیدگی طراحی واشرها، زمانهای لازم برای پخت، و نیاز به ویژگیهای خاصی مانند سیستمهای بینایی یا قابلیتهای کنترل کیفیت میشود.

دستگاههای آببندی واشر پلیاورتان چگونه با ویسکوزیتههای مختلف مواد رفتار میکنند؟

دستگاههای مدرن آببندی واشر PU مجهز به پارامترهای قابل تنظیم و سیستمهای تزریق تخصصی هستند که میتوانند ویسکوزیتههای مختلف مواد را پوشش دهند. این دستگاهها دارای سیستمهای کنترل دما، تنظیم فشار و قابلیت تنظیم دبی جریان هستند تا تضمین کنند که بدون توجه به سطح ویسکوزیته، مواد به بهترین شکل ممکن مدیریت و اعمال شوند.