Industrien for elstyringsskabe står over for hidtil usete krav til præcise tætningsløsninger, der kan modstå ekstreme miljøforhold, samtidig med at de opretholder optimal ydelse. Moderne produktionsfaciliteter kræver avancerede tætningsteknologier, der leverer konsekvent kvalitet, reducerer produktionsomkostninger og sikrer lang levetid. Udviklingen af pakningsmaskinteknologi har transformeret, hvordan producenter tilgår tætningsapplikationer, især i elstyringsskabe, hvor præcision og holdbarhed er ufravigelige krav.

Polyurethanskumtætninger er blevet det foretrukne valg til elektriske kabinetter på grund af deres fremragende tætningsegenskaber, kemikaliebestandighed og evne til at bevare kompression over længere perioder. Integrationen af automatiserede doseringssystemer har revolutioneret produktionsprocessen og gør det muligt for producenter at opnå ensartet skumapplikation, samtidig med at materialeaffald og arbejdsomkostninger reduceres. Disse teknologiske fremskridt har gjort moderne tætningsmaskiner til uundværlige anlæg for virksomheder, der søger at bevare en konkurrencemæssig fordel på markedet for elektriske styrekabinetter.

Avanceret tætningsteknologi til elektriske anvendelser

Præcisionsdoseringsystemer til skum

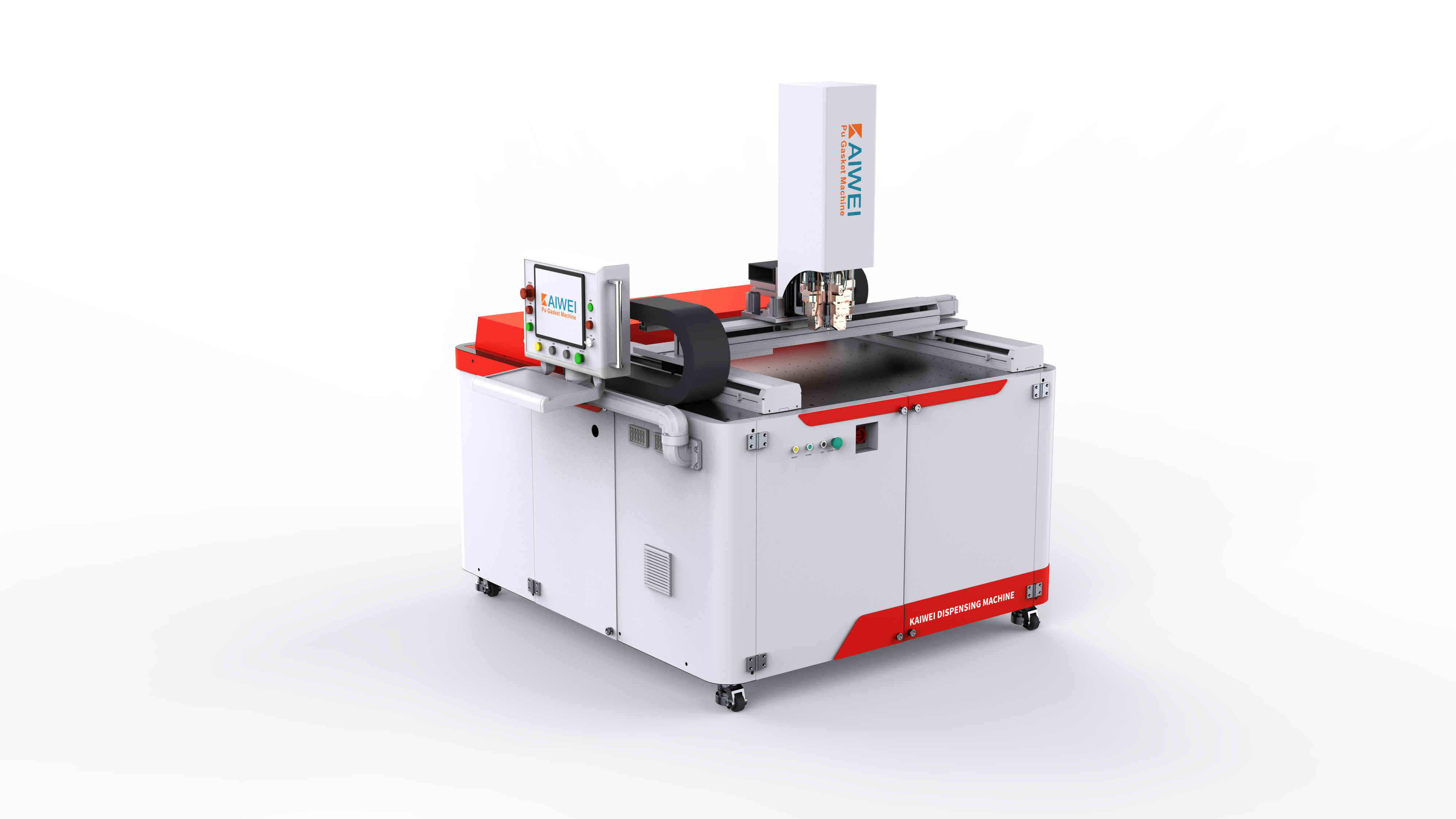

Moderne pakningsmaskinsystemer omfatter sofistikerede doseringsmekanismer, der sikrer præcis skumplacering med minimal variation gennem produktionsløb. Disse systemer anvender programmerbare styresystemer, der kan justere flowhastigheder, herdetider og applikationsmønstre baseret på specifikke pakningskrav. Den præcision, der opnås gennem automatiseret dosering, eliminerer almindelige tætningsfejl, der skyldes menneskelige fejl eller inkonsistente manuelle applikationsmetoder.

Integrationen af servodrevne positioneringssystemer gør det muligt for pakningsmaskinen at følge komplekse geometriske mønstre med nøjagtighedsniveauer, der hidtil ikke kunne opnås med konventionelle metoder. Denne funktion viser sig særlig værdifuld ved produktion af elektriske styrepaneler med indviklede udsparinger, kabelindgangspunkter og monteringskonfigurationer, der kræver skræddersyede tætningsløsninger.

Materialeegenskaber og ydelsesegenskaber

Polyurethanskumtætninger udviser overlegne ydeevneegenskaber i forhold til traditionelle gummie- eller silikontætningsmaterialer, især i elektriske anvendelser, hvor temperatursvingninger og eksponering for kemikalier ofte er et problem. Den lukkede celleskumstruktur i polyurethanskum giver fremragende fugtbestandighed samtidig med, at det bevarer fleksibilitet over et bredt temperaturinterval.

Den kemiske inaktivitet i polyurethanskum gør det velegnet til brug i omgivelser, hvor tætninger kan udsættes for rengøringsmidler, smøremidler eller andre industrielle kemikalier, som ofte findes i elektriske installationer. Denne resistens forlænger levetiden for tætningsløsninger og reducerer vedligeholdelsesbehovet for slutbrugere.

Produktionseffektivitet og produktionsmæssige fordele

Automatiserede produktionsarbejdsgange

Implementeringen af automatisering pakningsmaskine teknologi reducerer betydeligt produktionscyklustiderne, samtidig med at konsistensen forbedres mellem producerede enheder. Disse systemer kan fungere kontinuerligt med minimal opsyn, hvilket giver producenter mulighed for at omfordele menneskelige ressourcer til værditilvækstaktiviteter såsom kvalitetskontrol og produktudviklingsinitiativer.

Muligheder for realtidsovervågning indbygget i moderne pakningsmaskiner giver operatører detaljerede produktionsdata, hvilket gør det muligt at planlægge vedligeholdelse proaktivt og optimere kvaliteten. Muligheden for at spore materialeforbrug, hærdeforløb og dimensionsmæssig nøjagtighed hjælper producenter med at identificere optimeringsmuligheder og reducere de samlede produktionsomkostninger.

Kvalitetskontrol og konsekvensstandarder

Avancerede pakningsmaskinsystemer integrerer flere kvalitetskontrolmekanismer, der sikrer, at hver pakning opfylder specificerede dimensionsmæssige tolerancer og ydelseskrav. Visionssystemer kan registrere uregelmæssigheder i skumapplikation, mens tryksensorer overvåger pakkens kompressionskarakteristikker under hærdningsprocessen.

Gentageligheden opnået gennem automatiseret pakningsmaskine-drift eliminerer variationer fra batch til batch, som kan kompromittere tætningsydelsen i feltapplikationer. Denne konsistens er særlig vigtig for producenter af elektriske styrepaneler, som skal overholde strenge branchestandarder og reguleringskrav.

Brancheprogrammer og markedskrav

Krav til elektriske styrepaneler

Elektriske styrepaneler i industrielle miljøer skal bevare beskyttende tætning mod fugt, støv og kemiske forureninger, samtidig med at de tillader varmeudvidelse og -kontraktion. Pakningsmaskin-teknologien løser disse udfordringer ved at fremstille skumtætninger med kontrolleret densitet og kompressionskarakteristikker, der bevarer tætningsintegriteten under varierende miljøforhold.

Muligheden for at tilpasse tætningsprofiler til specifikke panelkonfigurationer gør det muligt for producenter at optimere tætningsydelsen samtidig med at materialeforbruget minimeres. Denne fleksibilitet er afgørende ved produktion af elektriske kabinetter til specialiserede anvendelser såsom marine miljøer, kemiske procesanlæg eller udendørs installationer, hvor kravene til tætning er særligt høje.

Markedstendenser og fremtidige udviklinger

Den stigende efterspørgsel efter energieffektive elektriske systemer har øget fokus på tætningsydelse som en faktor for den samlede systemeffektivitet. Korrekt tætnede elektriske styrepaneler reducerer energitab forbundet med luftindsivning og beskytter samtidig følsomme elektroniske komponenter mod skader fra omgivelserne, som kan kompromittere systemets ydelse.

Nyeste teknologier inden for pakningsmaskiners design omfatter integration med Industry 4.0-forbindelsesstandarder, hvilket muliggør fjernovervågning og muligheder for prædiktiv vedligeholdelse. Disse udviklinger placerer pakningsmaskinteknologi som en nøglekomponent i smarte produktionsstrategier, der lægger vægt på driftseffektivitet og datadrevne beslutninger.

Tekniske specifikationer og ydelsesparametre

Driftsegenskaber og funktioner

Højtydende pakningsmaskinsystemer har typisk variabel strømningshastighedsstyring, der kan tilpasse sig forskellige skumformuleringer og anvendelseskrav. Evnen til at justere doseringsparametre i realtid giver operatører mulighed for at optimere materialeegenskaber for specifikke miljøforhold eller ydelseskrav.

Systemer til temperaturregulering opretholder optimale herdeforhold uanset variationer i omgivelsernes miljø, hvilket sikrer konsekvente pakningsegenskaber i alle produktionsbatche. Denne temperaturstabilitet er afgørende ved produktion af pakninger til elektriske anvendelser, hvor dimensionel nøjagtighed direkte påvirker tætningseffektiviteten.

Integration og kompatibilitetshensyn

Moderne pakningsmaskiners design lægger vægt på kompatibilitet med eksisterende produktionsliniers udstyr og arbejdsgange. Standardiserede grænseflader gør det muligt at integrere problemfrit med transportbånd, robotter til håndtering samt kvalitetsinspektionsstationer uden behov for omfattende ændringer i den eksisterende produktionsinfrastruktur.

Den modulære designtilgang, som førende producenter af pakningsmaskiner anvender, gør det muligt at udvide eller ændre produktionskapaciteter i fremtiden, når markedskrav udvikler sig. Denne skalerbarhed sikrer, at de oprindelige investeringer i udstyret forbliver levedygtige, når produktionsvolumener stiger eller produktkrav ændres.

Økonomisk indvirkning og afkast af investering

Omkostningsanalyse og driftsbesparelser

Overgangen til automatiseret pakningsteknologi resulterer typisk i betydelige omkostningsbesparelser gennem reduceret materialeaffald, forbedret arbejdseffektivitet og færre forkastede produkter. Disse driftsforbedringer resulterer ofte i tilbagebetalingsperioder på under to år for producenter med moderate produktionsvolumener.

De langsigtende økonomiske fordele inkluderer færre garantikrav og servicebehov i feltet pga. forbedret tætningspålidelighed. Den konsekvente kvalitet, som opnås gennem automatisering af pakningsmaskiner, fører til øget kundetilfredshed og potentiale for præmieprissætningsstrategier.

Konkurrencemæssige fordele og markedspositionering

Producenter, der anvender avanceret pakningmaskintechnologi, kan tilbyde kortere leveringstider og større muligheder for tilpasning i forhold til konkurrenter, der er afhængige af konventionelle tætningsmetoder. Denne responsivitet viser sig særlig værdifuld på markeder, hvor kravene til elektriske styreskabe varierer betydeligt mellem forskellige applikationer eller industrier.

Evnen til at garantere tætningsydelse gennem dokumenterede pakningmaskinparametre giver producenter mulighed for at differentiere sig konkurrencemæssigt på markeder, hvor pålidelighed og ydelsesgaranti er primære kundehensyn.

Ofte stillede spørgsmål

Hvad er de vigtigste fordele ved at bruge automatiserede pakningmaskiner til elektriske styreskabe

Automatiserede pakningsmaskiner giver overlegent konsistens, reduceret materialeaffald og forbedret produktionsydelse i forhold til manuelle tætningsmetoder. De sikrer præcis skumapplikation, der opfylder de stramme dimensionelle tolerancer, som kræves for elektriske anvendelser, samtidig med at arbejdskraftomkostningerne reduceres og kvalitetsvariationer minimeres.

Hvordan sammenlignes polyurethanskum med traditionelle pakningsmaterialer til elektriske kabinetter

Polyurethanskum tilbyder overlegen fugtbestandighed, kemisk kompatibilitet og temperaturstabilitet i forhold til gummibaserede eller silikonalternativer. Den lukkede celleskumstruktur giver fremragende tætningsegenskaber samtidig med bevarelse af fleksibilitet over store temperaturområder, hvilket gør det ideelt til anvendelse i elektriske styrekabinetter.

Hvilke faktorer bør overvejes ved valg af en pakningsmaskine til produktion af elektriske paneler

Vigtige overvejelser omfatter doseringsnøjagtighed, temperaturreguleringsevner, integrationskompatibilitet med eksisterende udstyr og evnen til at håndtere forskellige skumformuleringer. Krav til produktionsvolumen, tilgængeligt gulvareal og fremtidige udvidelsesbehov bør også påvirke valgprocessen.

Kan pakningsmaskiner håndtere brugerdefinerede tætningsmønstre til specialiserede elektriske kabinetter

Moderne pakningsmaskiner har programmerbare doseringsmønstre, der kan håndtere komplekse geometrier og brugerdefinerede tætningskrav. Avancerede positioneringssystemer sikrer præcis skumplacering omkring kabelindgange, monteringspunkter og uregelmæssige panelkonfigurationer, som ofte findes i specialiserede elektriske applikationer.

Indholdsfortegnelse

- Avanceret tætningsteknologi til elektriske anvendelser

- Produktionseffektivitet og produktionsmæssige fordele

- Brancheprogrammer og markedskrav

- Tekniske specifikationer og ydelsesparametre

- Økonomisk indvirkning og afkast af investering

-

Ofte stillede spørgsmål

- Hvad er de vigtigste fordele ved at bruge automatiserede pakningmaskiner til elektriske styreskabe

- Hvordan sammenlignes polyurethanskum med traditionelle pakningsmaterialer til elektriske kabinetter

- Hvilke faktorer bør overvejes ved valg af en pakningsmaskine til produktion af elektriske paneler

- Kan pakningsmaskiner håndtere brugerdefinerede tætningsmønstre til specialiserede elektriske kabinetter