Odvětví výroby elektrických rozváděčů čelí bezprecedentním požadavkům na přesná řešení těsnění, která odolávají extrémním prostředním podmínkám a zároveň zachovávají optimální výkon. Moderní výrobní zařízení vyžadují pokročilé technologie těsnění, které zajišťují stálou kvalitu, snižují výrobní náklady a zaručují dlouhodobou spolehlivost. Vývoj technologie výrobních strojů pro těsnicí podložky transformoval přístup výrobců k těsnicím aplikacím, zejména u elektrických rozváděčů, kde jsou přesnost a odolnost nepostradatelnými požadavky.

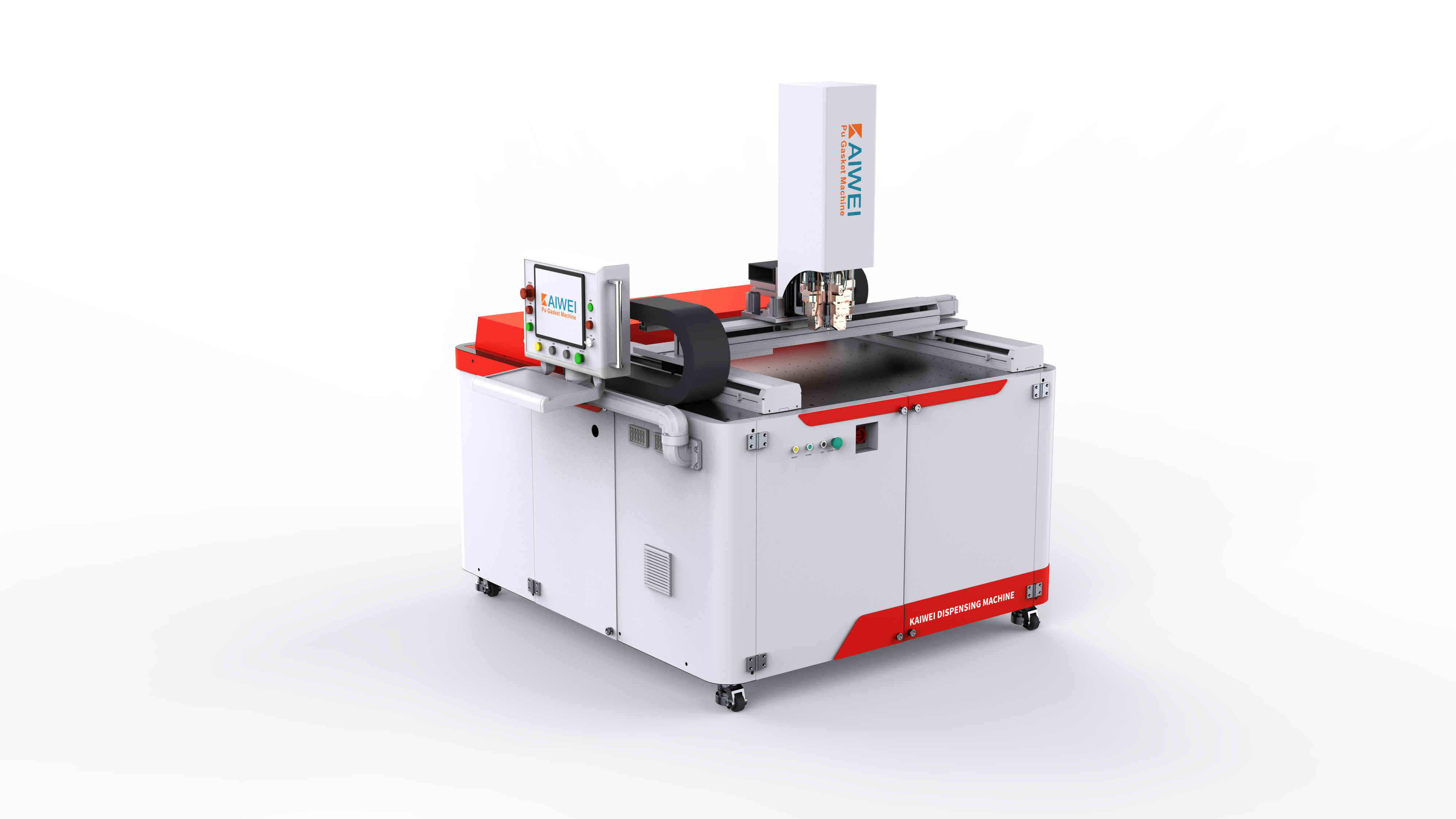

Pěnové těsnění z polyurethanu se stalo preferovanou volbou pro elektrická rozvaděče díky vynikajícím vlastnostem utěsnění, odolnosti vůči chemikáliím a schopnosti udržet stlačení po dlouhou dobu. Zavedení automatických dávkovacích systémů revolučně změnilo výrobní proces, což výrobcům umožňuje dosáhnout konzistentní aplikace pěny při snížení odpadu materiálu a nákladů na práci. Tyto technologické pokroky postavily moderní stroje na výrobu těsnění jako nezbytné zařízení pro společnosti, které usilují o udržení konkurenčních výhod na trhu elektrických rozvaděčů.

Pokročilá technologie těsnění pro elektrické aplikace

Precizní systémy dávkování pěny

Moderní systémy těsnicích strojů zahrnují sofistikované dávkovací mechanismy, které zajišťují přesné umístění pěny s minimální variací během výrobních sérií. Tyto systémy využívají programovatelné logické řídicí jednotky, které mohou upravovat průtok, dobu vytvrzování a vzory aplikace na základě konkrétních požadavků na těsnění. Přesnost dosažená automatickým dávkováním eliminuje běžné poruchy těsnění způsobené lidskou chybou nebo nekonzistentními manuálními metodami aplikace.

Integrace polohovacích systémů s pohonem na servomotory umožňuje těsnicímu stroji přesně sledovat složité geometrické tvary s úrovní přesnosti, která dříve nebyla dosažitelná běžnými metodami. Tato schopnost je obzvláště cenná při výrobě elektrických ovládacích panelů se složitými výřezy, vstupy kabelů a montážními konfiguracemi, které vyžadují přizpůsobená řešení těsnění.

Vlastnosti materiálů a provozní charakteristiky

Těsnění z polyuretanové pěny vykazují lepší provozní vlastnosti ve srovnání s tradičními pryžovými nebo silikonovými alternativami, zejména v elektrických aplikacích, kde jsou běžným problémem kolísání teplot a expozice chemikáliím. Uzavřená buněčná struktura polyuretanové pěny poskytuje vynikající odolnost proti vlhkosti a zároveň udržuje pružnost v širokém rozsahu teplot.

Chemická inertnost polyuretanové pěny ji činí vhodnou pro použití v prostředích, kde mohou být těsnění vystavena čisticím rozpouštědlům, mazivům nebo jiným průmyslovým chemikáliím běžně se vyskytujícím v elektrických instalacích. Tato odolnost prodlužuje životnost těsnicích systémů a snižuje nároky na údržbu pro konečné uživatele.

Efektivita výroby a výhody výrobního procesu

Automatizované výrobní postupy

Zavedení automatizovaného gasket machine technologie výrazně zkracuje dobu výrobních cyklů a zároveň zlepšuje konzistenci mezi vyrobenými jednotkami. Tyto systémy mohou pracovat nepřetržitě s minimálním dohledem, což umožňuje výrobcům přesměrovat lidské zdroje na činnosti přinášející vyšší přidanou hodnotu, jako je kontrola kvality a iniciativy vývoje produktů.

Moderní těsnicí stroje jsou vybaveny funkcemi pro reálné monitorování, které poskytují obsluze podrobné údaje o výrobě a umožňují tak plánování údržby včas a optimalizaci kvality. Možnost sledovat spotřebu materiálu, rychlosti vulkanizace a rozměrovou přesnost pomáhá výrobcům identifikovat příležitosti pro optimalizaci a snižování celkových výrobních nákladů.

Kontrola kvality a standardy konzistence

Pokročilé systémy těsnicích strojů zahrnují více mechanismů kontroly kvality, které zajišťují, že každé těsnění splňuje stanovené rozměrové tolerance a požadavky na výkon. Systémy strojového vidění mohou detekovat nepravidelnosti při aplikaci pěny, zatímco senzory tlaku sledují vlastnosti stlačení těsnění během procesu vulkanizace.

Opakovatelnost dosažená provozem těsnicího stroje odstraňuje rozdíly mezi jednotlivými sériemi, které mohou narušit těsnicí výkon v provozních podmínkách. Tato konzistence je obzvláště důležitá pro výrobce elektrických ovládacích panelů, kteří musí splňovat přísné průmyslové normy a regulační požadavky.

Průmyslové aplikace a tržní požadavky

Požadavky na elektrické ovládací panely

Elektrické ovládací panely v průmyslovém prostředí musí udržovat ochranné těsnění proti vlhkosti, prachu a chemickým nečistotám, a zároveň umožňovat tepelnou roztažnost a smrštění. Technologie těsnicích strojů tyto výzvy řeší výrobou pěnových těsnění s kontrolovanou hustotou a vlastnostmi stlačení, které zachovávají těsnicí funkci za různých provozních podmínek.

Možnost přizpůsobit těsnicí profily pro konkrétní konfigurace panelů umožňuje výrobcům optimalizovat těsnicí výkon a zároveň minimalizovat spotřebu materiálu. Tato flexibilita je nezbytná při výrobě elektrických skříní pro specializované aplikace, jako jsou námořní prostředí, zařízení pro chemické zpracování nebo venkovní instalace, kde jsou požadavky na těsnost zvláště náročné.

Tržní trendy a budoucí vývoj

Rostoucí poptávka po energeticky účinných elektrických systémech vedla ke zvýšenému zaměření na těsnicí výkon jako faktor celkové účinnosti systému. Řádně utěsněné elektrické ovládací panely snižují ztráty energie spojené s pronikáním vzduchu a zároveň chrání citlivé elektronické komponenty před poškozením prostředím, které by mohlo ohrozit výkon systému.

Mezi nové technologie v návrhu těsnicích strojů patří integrace se standardy konektivity Průmyslu 4.0, která umožňuje dálkové monitorování a prediktivní údržbu. Tyto vývojové trendy zařazují technologii těsnicích strojů mezi klíčové komponenty inteligentních výrobních strategií zaměřených na provozní efektivitu a rozhodování založené na datech.

Technické specifikace a provozní parametry

Provozní vlastnosti a možnosti

Vysokovýkonné systémy těsnicích strojů obvykle disponují regulací toku s proměnným průtokem, která umožňuje použití různých typů pěny a splňuje specifické požadavky aplikace. Možnost reálného nastavení parametrů dávkování umožňuje obsluze optimalizovat vlastnosti materiálu pro konkrétní provozní podmínky nebo výkonnostní požadavky.

Systémy řízení teploty udržují optimální podmínky tuhnutí bez ohledu na změny okolního prostředí, čímž zajišťují konzistentní vlastnosti těsnění ve všech výrobních sériích. Tato stabilita teploty je rozhodující při výrobě těsnění pro elektrické aplikace, kde přímo ovlivňuje přesnost rozměrů účinnost těsnění.

Aspekty integrace a kompatibility

Moderní konstrukce strojů na těsnění klade důraz na kompatibilitu se stávajícím vybavením výrobní linky a pracovními postupy. Standardizovaná rozhraní umožňují bezproblémovou integraci s dopravními systémy, robotickým manipulačním zařízením a stanicemi kontroly kvality, aniž by bylo nutné provádět rozsáhlé úpravy stávající výrobní infrastruktury.

Modulární přístup, který uplatňují přední výrobci strojů na těsnění, umožňuje budoucí rozšíření nebo úpravu výrobních kapacit v závislosti na měnících se tržních požadavcích. Tato škálovatelnost zajišťuje, že počáteční investice do zařízení zůstávají udržitelné i při zvyšování výrobních objemů nebo změnách požadavků na výrobky.

Ekonomický dopad a návratnost investic

Analýza nákladů a provozní úspory

Přechod na automatizovanou technologii výroby těsnění obvykle vede ke významnému úsporu nákladů díky snížení odpadu materiálu, zlepšené efektivitě práce a nižší míře odmítnutých výrobků. Tyto provozní vylepšení často vedou k návratnosti investice do dvou let u výrobců se středními výrobními objemy.

Dlouhodobé ekonomické výhody zahrnují snížené počty reklamací záruk a servisních zásahů na místě kvůli zlepšené spolehlivosti těsnění. Konzistentní kvalita dosažená automatizací výroby těsnění přináší vyšší spokojenost zákazníků a umožňuje uplatňovat strategie prémiového cenování.

Kompentitivní výhody a postavení na trhu

Výrobci využívající pokročilou technologii těsnicích strojů mohou nabízet kratší dodací lhůty a větší možnosti personalizace ve srovnání s konkurencí, která spoléhá na konvenční utěsňovací metody. Tato reakční schopnost je obzvláště cenná na trzích, kde se požadavky na elektrické rozvaděče výrazně liší podle různých aplikací nebo odvětví.

Možnost zaručit těsnicí výkon prostřednictvím dokumentovaných parametrů těsnicího stroje poskytuje výrobcům příležitosti k odlišení na trhu, kde jsou spolehlivost a záruka výkonu hlavními zákaznickými požadavky.

Často kladené otázky

Jaké jsou hlavní výhody použití automatických těsnicích strojů pro elektrické rozvaděče

Automatické stroje na těsnění zajišťují vyšší konzistenci, menší odpad materiálu a zlepšenou výrobní efektivitu ve srovnání s ručními metodami těsnění. Zajišťují přesné nanášení pěny, které splňuje přísné požadavky na rozměrové tolerance nutné pro elektrické aplikace, a současně snižují pracovní náklady a minimalizují rozdíly ve kvalitě.

Jak se polyuretanová pěna porovnává s tradičními materiály těsnění pro elektrické skříně

Polyuretanová pěna nabízí lepší odolnost proti vlhkosti, chemickou slučitelnost a teplotní stabilitu ve srovnání s pryžovými nebo silikonovými alternativami. Uzavřená buněčná struktura poskytuje vynikající těsnicí vlastnosti a zároveň udržuje pružnost v širokém rozsahu teplot, což ji činí ideální pro aplikace v elektrických ovládacích panelech.

Jaké faktory by měly být zohledněny při výběru stroje na těsnění pro výrobu elektrických panelů

Mezi klíčové faktory patří přesnost dozování, možnosti řízení teploty, kompatibilita integrace se stávajícím vybavením a schopnost zpracovávat různé typy pěnových formulací. Na výběr by měly také vliv mít požadavky na objem výroby, dostupný prostor na podlaze a potřeby budoucího rozšíření.

Mohou těsnicí stroje zvládat vlastní vzory těsnění pro speciální elektrické skříně

Moderní těsnicí stroje jsou vybaveny programovatelnými vzory dozování, které dokážou zvládnout složité geometrie a individuální požadavky na těsnění. Pokročilé polohovací systémy umožňují přesné umístění pěny kolem vstupů kabelů, upevňovacích bodů a nepravidelných konfigurací panelů, jaké se běžně vyskytují u speciálních elektrických aplikací.

Obsah

- Pokročilá technologie těsnění pro elektrické aplikace

- Efektivita výroby a výhody výrobního procesu

- Průmyslové aplikace a tržní požadavky

- Technické specifikace a provozní parametry

- Ekonomický dopad a návratnost investic

-

Často kladené otázky

- Jaké jsou hlavní výhody použití automatických těsnicích strojů pro elektrické rozvaděče

- Jak se polyuretanová pěna porovnává s tradičními materiály těsnění pro elektrické skříně

- Jaké faktory by měly být zohledněny při výběru stroje na těsnění pro výrobu elektrických panelů

- Mohou těsnicí stroje zvládat vlastní vzory těsnění pro speciální elektrické skříně