Галузь електрощитів стикається з безпрецедентними вимогами до точних рішень ущільнення, здатних витримувати екстремальні кліматичні умови та забезпечувати оптимальну продуктивність. Сучасні виробничі потужності потребують передових технологій ущільнення, які гарантують стабільну якість, зниження виробничих витрат і довготривалу надійність. Розвиток технології машин для виготовлення прокладок кардинально змінив підхід виробників до застосування ущільнювальних матеріалів, особливо в електрощитах, де точність і міцність є обов’язковими вимогами.

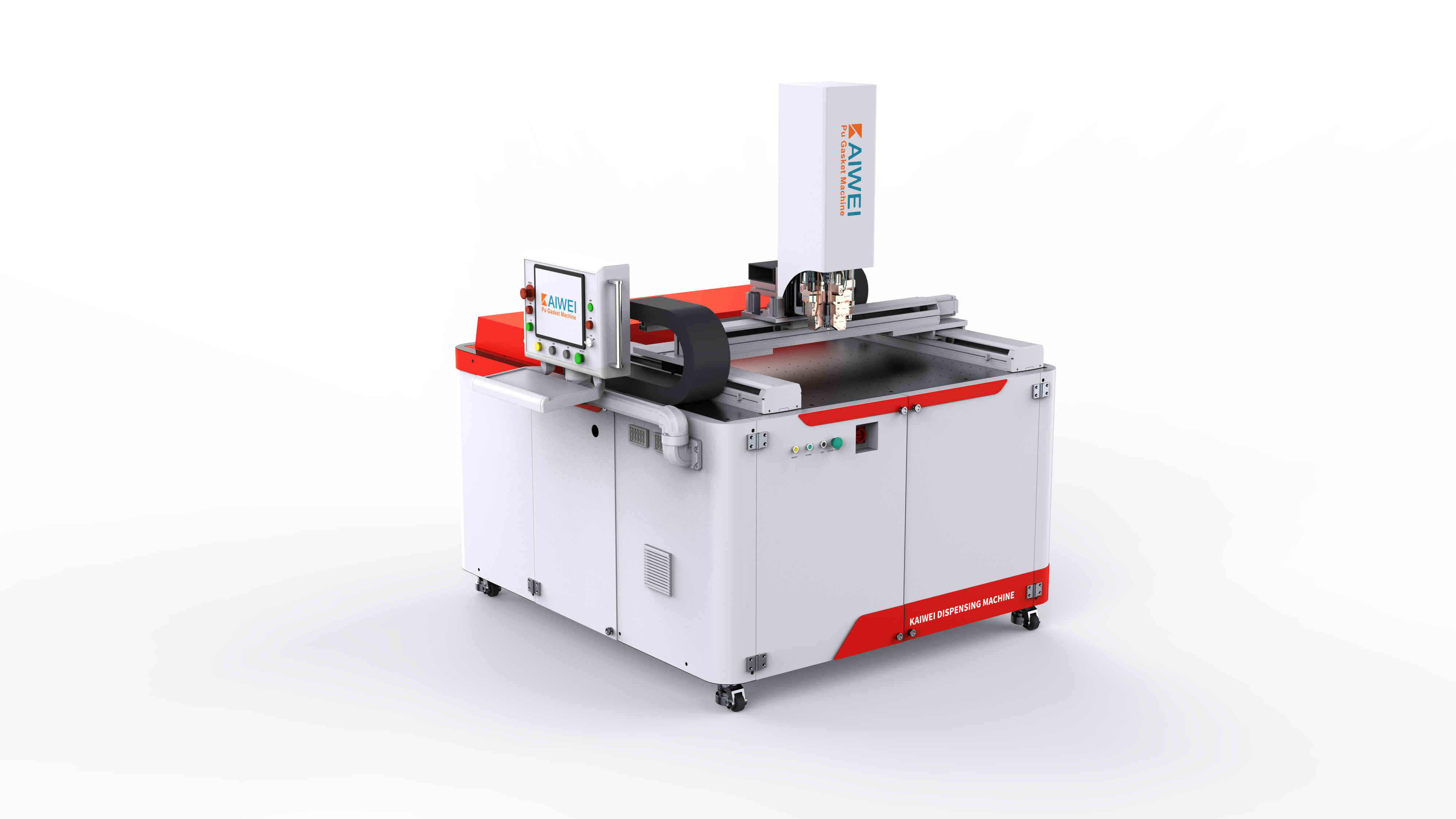

Поліуретанові піни-прокладки стали найкращим вибором для електричних корпусів завдяки винятковим властивостям ущільнення, стійкості до хімічних речовин і здатності зберігати стиснення протягом тривалого часу. Інтеграція автоматизованих систем дозування революціонізувала процес виробництва, дозволяючи виробникам досягти стабільного нанесення піни, зменшуючи витрати матеріалів та витрати на робочу силу. Ці технологічні досягнення поставили сучасні верстати для прокладок у розряд обов'язкового обладнання для компаній, які прагнуть зберегти конкурентні переваги на ринку електрощитів.

Сучасні технології ущільнення для електричних застосувань

Системи прецизійного дозування піни

Сучасні системи машин для прокладок включають досконалі механізми дозування, які забезпечують точне нанесення піни з мінімальним варіюванням протягом серійного виробництва. Ці системи використовують програмовані логічні контролери, які можуть регулювати швидкість подачі, час затвердіння та шаблони нанесення залежно від конкретних вимог до прокладок. Точність, досягнута за рахунок автоматизованого дозування, усуває поширені випадки виходу з ладу ущільнень, спричинені людськими помилками або нестабільними методами ручного нанесення.

Інтеграція сервоприводів у системи позиціонування дозволяє машині для прокладок точно слідувати складним геометричним контурам із рівнем точності, який раніше було неможливо досягти традиційними методами. Ця можливість є особливо цінною під час виготовлення електричних розподільних щитів із складними вирізами, точками входу кабелів та конфігураціями кріплення, що вимагають спеціалізованих рішень для ущільнення.

Властивості матеріалу та експлуатаційні характеристики

Поліуретанові піни мають кращі експлуатаційні характеристики порівняно з традиційними гумовими або силіконовими аналогами, особливо в електричних застосуваннях, де поширеними проблемами є коливання температури та вплив хімічних речовин. Замкнена коміркова структура поліуретанової піни забезпечує відмінний опір вологи, зберігаючи при цьому гнучкість у широкому діапазоні температур.

Хімічна інертність поліуретанової піни робить її придатною для використання в умовах, де ущільнення можуть піддаватися впливу очищувальних розчинників, мастил або інших промислових хімікатів, які зазвичай зустрічаються в електричних установках. Ця стійкість подовжує термін служби систем ущільнення та зменшує потребу у технічному обслуговуванні для кінцевих користувачів.

Ефективність виробництва та виробничі переваги

Автоматизовані виробничі процеси

Впровадження автоматизації машину для виготовлення манеток технологія значно скорочує час виробничих циклів, забезпечуючи при цьому стабільність параметрів виготовлених одиниць. Ці системи можуть працювати безперервно з мінімальним наглядом, що дозволяє виробникам перепрофілювати людські ресурси на додаткові завдання, такі як контроль якості та ініціативи з розробки продуктів.

Сучасні ущільнювальні машини мають вбудовані функції для моніторингу в реальному часі, які надають операторам детальні дані про виробництво, забезпечуючи проактивне планування технічного обслуговування та оптимізацію якості. Можливість відстеження споживання матеріалів, швидкостей вулканізації та точності розмірів допомагає виробникам виявляти можливості для оптимізації та зниження загальних виробничих витрат.

Стандарти контролю якості та узгодженості

Сучасні системи ущільнювальних машин включають кілька механізмів контролю якості, які гарантують, що кожна прокладка відповідає заданим розмірним допускам та вимогам до продуктивності. Системи технічного зору можуть виявляти нерівномірність нанесення піни, тоді як датчики тиску контролюють характеристики стискання прокладки під час процесу вулканізації.

Повторюваність, досягнута завдяки автоматизованій роботі верстата для прокладок, усуває відмінності між партіями, які можуть погіршити герметичність у польових умовах. Ця стабільність особливо важлива для виробників електричних розподільних щитів, які мають дотримуватися суворих галузевих стандартів та нормативних вимог.

Галузеві застосування та ринкові потреби

Вимоги до електричних розподільних щитів

Електричні розподільні щити в промислових умовах повинні забезпечувати захисне ущільнення від вологи, пилу та хімічних забруднювачів, а також допускати теплове розширення та стискання. Технологія верстатів для прокладок вирішує ці завдання шляхом виготовлення пористих прокладок із контрольованою густиною та стисливістю, які зберігають герметичність у різних експлуатаційних умовах.

Можливість налаштування профілів прокладок для конкретних конфігурацій панелей дозволяє виробникам оптимізувати герметичність, одночасно мінімізуючи витрати матеріалів. Ця гнучкість є важливою під час виробництва електричних корпусів для спеціалізованих застосувань, таких як морські середовища, хімічні виробництва чи зовнішні установки, де вимоги до герметизації є особливо високими.

Тенденції ринку та майбутній розвиток

Зростаючий попит на енергоефективні електричні системи спонукав збільшити увагу до продуктивності ущільнення як фактора загальної ефективності системи. Наявність належного ущільнення електрощитів зменшує втрати енергії, пов’язані з проникненням повітря, і захищає чутливі електронні компоненти від пошкодження навколишнім середовищем, що може підірвати роботу системи.

Серед новітніх технологій у конструкції машин для прокладок — інтеграція зі стандартами підключення Industry 4.0, що дозволяє віддалений моніторинг та передбачуване технічне обслуговування. Ці розробки роблять технологію машин для прокладок ключовим компонентом стратегій розумного виробництва, які акцентують увагу на ефективності операцій та прийнятті рішень на основі даних.

Технічні характеристики та параметри продуктивності

Експлуатаційні характеристики та можливості

Системи високопродуктивних машин для прокладок зазвичай мають регульовані параметри подачі, які дозволяють використовувати різні склади пінних матеріалів та відповідати вимогам застосування. Можливість коригування параметрів дозування в реальному часі дає операторам змогу оптимізувати властивості матеріалу залежно від конкретних умов навколишнього середовища або експлуатаційних вимог.

Системи регулювання температури забезпечують оптимальні умови витримування незалежно від змін навколишнього середовища, що гарантує стабільні властивості прокладок у всіх виробничих партіях. Ця стабільність температури має критичне значення під час виготовлення прокладок для електричних застосувань, де точність розмірів безпосередньо впливає на ефективність ущільнення.

Аспекти інтеграції та сумісності

Сучасні конструкції верстатів для виробництва прокладок роблять акцент на сумісність із існуючим обладнанням виробничих ліній та технологічними процесами. Стандартизовані інтерфейси дозволяють безперешкодно інтегруватися з конвеєрними системами, роботизованим обладнанням для обробки та станціями контролю якості без необхідності значних змін у наявній виробничій інфраструктурі.

Модульний підхід, прийнятий провідними виробниками верстатів для прокладок, дозволяє у майбутньому розширювати або модифікувати виробничі можливості відповідно до змін ринкового попиту. Така масштабованість забезпечує збереження ефективності початкових інвестицій у обладнання при зростанні обсягів виробництва або зміні вимог до продукції.

Економічний вплив та рентабельність інвестицій

Аналіз вартості та експлуатаційна економія

Перехід на автоматизовану технологію виробництва прокладок зазвичай забезпечує значну економію завдяки зменшенню витрат матеріалів, підвищенню ефективності праці та зниженню рівня браку. Ці операційні покращення часто призводять до терміну окупності менше ніж два роки для виробників із помірним обсягом виробництва.

Довгострокові економічні переваги включають зменшення кількості гарантійних вимог та потреб у польовому обслуговуванні завдяки підвищеній надійності ущільнень. Стабільна якість, досягнута завдяки автоматизації виробництва прокладок, сприяє підвищенню задоволення клієнтів і можливості впровадження стратегій преміального ціноутворення.

Конкурентні переваги та позиціонування на ринку

Виробники, які використовують сучасні технології машин для прокладок, можуть запропонувати коротші терміни виготовлення та більші можливості щодо індивідуального налаштування у порівнянні з конкурентами, що спираються на традиційні методи ущільнення. Така оперативність особливо цінна на ринках, де вимоги до електричних розподільчих щитів значно варіюються в залежності від різних застосувань або галузей.

Можливість гарантувати ефективність ущільнення шляхом документування параметрів роботи машини для прокладок дає виробникам конкурентні переваги на ринках, де надійність та гарантія продуктивності є основними клієнтськими пріоритетами.

ЧаП

Які основні переваги використання автоматизованих машин для прокладок у електричних розподільчих щитах

Автоматизовані машини для ущільнень забезпечують вищу стабільність, зменшення витрат матеріалів та підвищення ефективності виробництва порівняно з ручними методами ущільнення. Вони забезпечують точне нанесення піни, яке відповідає суворим розмірним допускам, необхідним для електричних застосувань, зменшуючи при цьому витрати на робочу силу та мінімізуючи варіації якості.

Як поліуретанова піна порівнюється з традиційними матеріалами для ущільнень у електричних корпусах

Поліуретанова піна пропонує вищу стійкість до вологи, хімічну сумісність та температурну стабільність порівняно з гумовими або силіконовими аналогами. Замкнена коміркова структура забезпечує чудові ущільнювальні властивості, зберігаючи при цьому гнучкість у широкому діапазоні температур, що робить її ідеальною для застосування у електричних розподільних щитах.

Які фактори слід враховувати при виборі машини для ущільнень для виробництва електричних панелей

Ключовими факторами є точність дозування, можливості контролю температури, сумісність інтеграції з існуючим обладнанням та здатність працювати з різними формулами пінних матеріалів. Вимоги до обсягів виробництва, наявна виробнича площа та потреби у майбутньому розширенні також повинні впливати на процес вибору.

Чи можуть устаткування для прокладок виконувати нестандартні шаблони ущільнення для спеціалізованих електричних корпусів

Сучасні устаткування для прокладок мають програмовані шаблони дозування, які дозволяють виконувати складні геометрії та індивідуальні вимоги щодо ущільнення. Просунуті системи позиціонування забезпечують точне нанесення піни навколо місць входу кабелів, точок кріплення та нестандартних конфігурацій панелей, які часто зустрічаються в спеціалізованих електричних застосунках.

Зміст

- Сучасні технології ущільнення для електричних застосувань

- Ефективність виробництва та виробничі переваги

- Галузеві застосування та ринкові потреби

- Технічні характеристики та параметри продуктивності

- Економічний вплив та рентабельність інвестицій

-

ЧаП

- Які основні переваги використання автоматизованих машин для прокладок у електричних розподільчих щитах

- Як поліуретанова піна порівнюється з традиційними матеріалами для ущільнень у електричних корпусах

- Які фактори слід враховувати при виборі машини для ущільнень для виробництва електричних панелей

- Чи можуть устаткування для прокладок виконувати нестандартні шаблони ущільнення для спеціалізованих електричних корпусів