Branża paneli sterowania elektrycznego stoi przed bezprecedensowymi wymaganiami dotyczącymi rozwiązań uszczelniających, które muszą wytrzymać ekstremalne warunki środowiskowe, jednocześnie zapewniając optymalną wydajność. Nowoczesne zakłady produkcyjne wymagają zaawansowanych technologii uszczelniania, które gwarantują spójną jakość, redukują koszty produkcji i zapewniają długotrwałą niezawodność. Ewolucja technologii maszyn do uszczelek przekształciła sposób, w jaki producenci podechodzą do zastosowań uszczelniających, szczególnie w panelach sterowania elektrycznego, gdzie precyzja i trwałość są warunkami niezbędnymi.

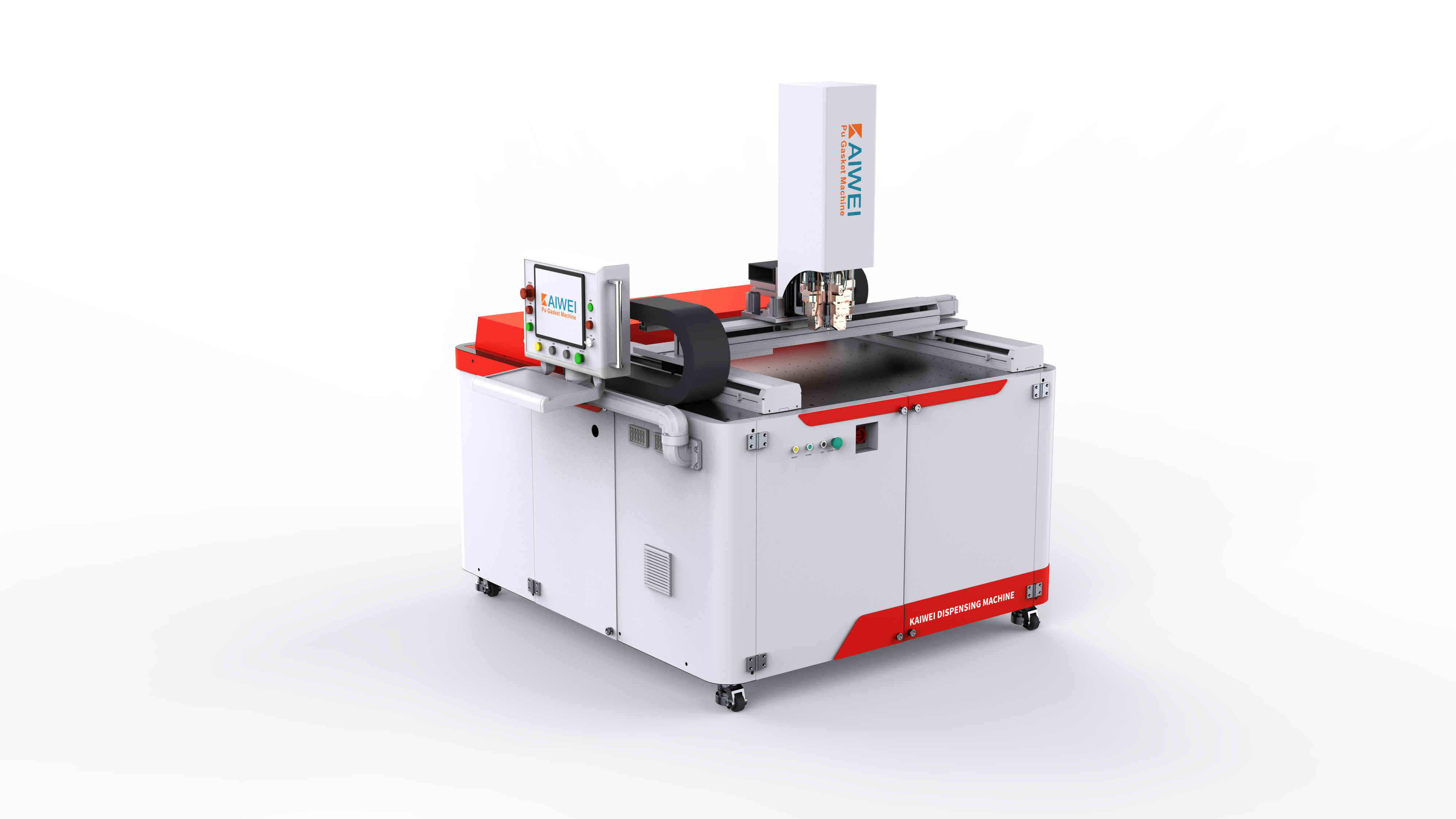

Uszczelki z pianki poliuretanowej stały się preferowanym wyborem dla obudów elektrycznych dzięki wyjątkowym właściwościom uszczelniającym, odporności chemicznej oraz zdolności do utrzymywania sprężenia przez dłuższy czas. Zastosowanie zautomatyzowanych systemów dozujących zrewolucjonizowało proces produkcji, umożliwiając producentom uzyskanie spójnego nałożenia pianki przy jednoczesnym zmniejszeniu odpadów materiałowych i kosztów robocizny. Te zaawansowane technologicznie rozwiązania umiejscowiły nowoczesne maszyny do uszczelek jako niezbędnego wyposażenia dla firm dążących do zachowania przewagi konkurencyjnej na rynku szaf sterowniczych.

Zaawansowana technologia uszczelniania dla zastosowań elektrycznych

Systemy precyzyjnego dozowania pianki

Nowoczesne systemy maszyn do uszczelek obejmują zaawansowane mechanizmy dozujące, które zapewniają precyzyjne naniesienie pianki przy minimalnych odchyleniach w całym cyklu produkcji. Systemy te wykorzystują sterowniki programowalne, które mogą dostosowywać natężenie przepływu, czasy wiązania oraz wzorce nanoszenia w zależności od konkretnych wymagań dotyczących uszczelek. Precyzja osiągnięta dzięki automatycznemu dozowaniu eliminuje typowe błędy uszczelniania wynikające z ludzkiego czynnika lub niestabilnych metod ręcznych.

Integracja serwomechanizmów pozycjonujących pozwala maszynie do uszczelek na śledzenie złożonych wzorów geometrycznych z dokładnością, która wcześniej była nieosiągalna przy użyciu konwencjonalnych metod. Ta cecha okazuje się szczególnie przydatna podczas produkcji paneli sterowania elektrycznego z skomplikowanymi wycięciami, punktami wprowadzania kabli oraz konfiguracjami montażowymi wymagającymi indywidualnych rozwiązań uszczelniających.

Właściwości materiałowe i charakterystyka eksploatacyjna

Uszczelki z pianki poliuretanowej wykazują lepsze właściwości użytkowe w porównaniu z tradycyjnymi alternatywami z gumy lub silikonu, szczególnie w zastosowaniach elektrycznych, gdzie powszechnym problemem są wahania temperatury i oddziaływanie substancji chemicznych. Struktura zamkniętych komórek pianki poliuretanowej zapewnia doskonałą odporność na wilgoć, zachowując jednocześnie elastyczność w szerokim zakresie temperatur.

Obojętność chemiczna pianki poliuretanowej czyni ją odpowiednią do stosowania w środowiskach, w których uszczelki mogą być narażone na środki czyszczące, smary lub inne substancje chemiczne przemysłowe występujące powszechnie w instalacjach elektrycznych. Ta odporność wydłuża czas użytkowania systemów uszczelniających i zmniejsza zapotrzebowanie na konserwację ze strony użytkowników końcowych.

Efektywność produkcji i korzyści produkcyjne

Zautomatyzowane procesy produkcyjne

Wdrożenie zautomatyzowanych maszynę do produkcji spoin technologia znacząco skraca czasy cykli produkcji, jednocześnie poprawiając spójność między wyprodukowanymi jednostkami. Te systemy mogą działać nieprzerwanie przy minimalnym nadzorze, umożliwiając producentom przeznaczenie zasobów ludzkich na działalność o wyższej wartości dodanej, taką jak kontrola jakości i inicjatywy rozwoju produktu.

Nowoczesne maszyny do uszczelek są wyposażone w możliwości monitorowania w czasie rzeczywistym, dostarczając operatorom szczegółowych danych produkcyjnych, co pozwala na planowanie konserwacji proaktywnej oraz optymalizację jakości. Możliwość śledzenia zużycia materiału, szybkości wiązania oraz dokładności wymiarowej pomaga producentom identyfikować obszary optymalizacji i redukować ogólne koszty produkcji.

Kontrola jakości i standardy spójności

Zaawansowane systemy maszyn do uszczelek zawierają wiele mechanizmów kontroli jakości, które zapewniają, że każda uszczelka spełnia określone dopuszczenia wymiarowe oraz wymagania eksploatacyjne. Systemy wizyjne mogą wykrywać nieregularności w nanoszeniu pianki, podczas gdy czujniki ciśnienia monitorują właściwości sprężania uszczelki w trakcie procesu wiązania.

Powtarzalność osiągnięta dzięki zautomatyzowanej pracy maszyny do uszczelek eliminuje różnice między partiami, które mogą naruszać skuteczność uszczelnienia w zastosowaniach terenowych. Ta spójność ma szczególne znaczenie dla producentów szaf sterowniczych, którzy muszą spełniać rygorystyczne normy branżowe i wymagania regulacyjne.

Zastosowania przemysłowe i zapotrzebowanie rynku

Wymagania dotyczące szaf sterowniczych

Szafy sterownicze w środowiskach przemysłowych muszą zapewniać ochronne uszczelnienie przed wilgocią, pyłem i zanieczyszczeniami chemicznymi, umożliwiając jednocześnie rozszerzalność termiczną i kurczenie się. Technologia maszyn do uszczelek radzi sobie z tymi wyzwaniami, wytwarzając uszczelki piankowe o kontrolowanej gęstości i właściwościach sprężania, które zachowują integralność uszczelnienia w różnych warunkach środowiskowych.

Możliwość dostosowywania kształtów uszczelek do konkretnych konfiguracji paneli pozwala producentom zoptymalizować wydajność uszczelnienia, minimalizując jednocześnie zużycie materiału. Elastyczność ta okazuje się niezbędna podczas produkcji obudów elektrycznych przeznaczonych do zastosowań specjalistycznych, takich jak środowiska morskie, instalacje przetwarzania chemicznego czy montaż na zewnątrz, gdzie wymagania dotyczące uszczelnienia są szczególnie wysokie.

Trendy rynkowe i przyszłe kierunki rozwoju

Rosnące zapotrzebowanie na energooszczędne systemy elektryczne skupia coraz większą uwagę na wydajności uszczelnień jako czynniku wpływającym na ogólną efektywność systemu. Poprawnie uszczelnione panele sterownicze zmniejszają straty energii związane z infiltracją powietrza, chroniąc jednocześnie wrażliwe komponenty elektroniczne przed szkodami środowiskowymi, które mogłyby naruszyć działanie systemu.

Nowoczesne technologie w projektowaniu maszyn do uszczelek obejmują integrację ze standardami łączności Industry 4.0, umożliwiając zdalne monitorowanie i możliwości konserwacji predykcyjnej. Te innowacje umiejscawiają technologię maszyn do uszczelek jako kluczowy element strategii produkcji inteligentnej, która podkreśla efektywność operacyjną i podejmowanie decyzji opartych na danych.

Specyfikacje techniczne i parametry eksploatacyjne

Charakterystyka pracy i możliwości

Wysokowydajne systemy maszyn do uszczelek charakteryzują się zazwyczaj regulacją przepływu, która pozwala dostosować różne rodzaje pianki oraz wymagania aplikacyjne. Możliwość korygowania parametrów dawkowania w czasie rzeczywistym pozwala operatorom optymalizować właściwości materiału dla konkretnych warunków środowiskowych lub wymagań eksploatacyjnych.

Systemy sterowania temperaturą zapewniają optymalne warunki utwardzania niezależnie od zmian otoczenia, gwarantując spójne właściwości uszczelek we wszystkich serii produkcyjnych. Stabilność temperatury ma kluczowe znaczenie podczas produkcji uszczelek do zastosowań elektrycznych, gdzie dokładność wymiarowa bezpośrednio wpływa na skuteczność uszczelnienia.

Uwagi dotyczące integracji i kompatybilności

Nowoczesne projekty maszyn do uszczelek podkreślają kompatybilność z istniejącym sprzętem linii produkcyjnej i procesami roboczymi. Standardowe interfejsy umożliwiają płynną integrację z systemami taśmowymi, urządzeniami manipulacyjnymi robotycznymi oraz stacjami kontroli jakości bez konieczności dokonywania rozległych modyfikacji istniejącej infrastruktury produkcyjnej.

Modułowe podejście stosowane przez wiodących producentów maszyn do uszczelek pozwala na przyszłe rozbudowywanie lub modyfikowanie możliwości produkcyjnych w miarę zmieniających się wymogów rynkowych. Ta skalowalność zapewnia, że początkowe inwestycje w sprzęt pozostają opłacalne wraz ze wzrostem objętości produkcji lub zmianą wymagań produktowych.

Wpływ ekonomiczny i zwrot z inwestycji

Analiza kosztów i oszczędności eksploatacyjne

Przejście na zautomatyzowaną technologię maszyn do uszczelek zazwyczaj przekłada się na znaczne oszczędności kosztów dzięki zmniejszeniu odpadów materiałowych, poprawie efektywności pracy oraz obniżeniu wskaźnika odrzuceń. Te ulepszenia operacyjne często skutkują okresem zwrotu inwestycji krótszym niż dwa lata dla producentów o umiarkowanych wielkościach produkcji.

Długoterminowe korzyści ekonomiczne obejmują mniejszą liczbę reklamacji gwarancyjnych i ograniczone potrzeby serwisowania w terenie, wynikające z lepszej niezawodności uszczelnienia. Stała jakość osiągnięta dzięki automatyzacji maszyn do uszczelek przekłada się na wyższe zadowolenie klientów oraz możliwość stosowania strategii cenowych opartych na wyższych marżach.

Zalety konkurencyjne i pozycjonowanie na rynku

Producenci wykorzystujący zaawansowaną technologię maszyn do uszczelek mogą oferować krótsze czasy realizacji i większe możliwości personalizacji w porównaniu do konkurentów polegających na konwencjonalnych metodach uszczelniania. Ta elastyczność okazuje się szczególnie cenna na rynkach, gdzie wymagania dotyczące rozdzielnic elektrycznych znacząco różnią się w zależności od zastosowania czy branży.

Możliwość zagwarantowania skuteczności uszczelnienia poprzez udokumentowane parametry pracy maszyny do uszczelek daje producentom przewagę konkurencyjną na rynkach, gdzie niezawodność i gwarancja wydajności są głównymi troskami klientów.

Często zadawane pytania

Jakie są główne zalety stosowania zautomatyzowanych maszyn do uszczelek w przypadku rozdzielnic elektrycznych

Zautomatyzowane maszyny do uszczelek zapewniają znacznie lepszą spójność, mniejsze zużycie materiału i poprawiają efektywność produkcji w porównaniu z ręcznymi metodami uszczelniania. Gwarantują precyzyjne nanoszenie pianki spełniające rygorystyczne wymagania dotyczące tolerancji wymiarowych niezbędne w zastosowaniach elektrycznych, jednocześnie obniżając koszty pracy i minimalizując różnice jakości.

W jaki sposób pianka poliuretanowa porównuje się do tradycyjnych materiałów uszczelniających w obudowach elektrycznych

Pianka poliuretanowa oferuje lepszą odporność na wilgoć, zgodność chemiczną oraz stabilność temperaturową w porównaniu z alternatywami z gumy lub silikonu. Struktura zamkniętokomórkowa zapewnia doskonałe właściwości uszczelniające, zachowując jednocześnie elastyczność w szerokim zakresie temperatur, co czyni ją idealną do zastosowań w panelach sterowania elektrycznego.

Jakie czynniki należy wziąć pod uwagę przy doborze maszyny do uszczelek do produkcji paneli elektrycznych

Główne kwestie do rozważenia to dokładność dawkowania, możliwości kontroli temperatury, kompatybilność integracji z istniejącym sprzętem oraz zdolność obsługi różnych formulacji pianki. Wymagania dotyczące wielkości produkcji, dostępna powierzchnia podłogowa oraz potrzeby przyszłego rozszerzenia również powinny wpływać na proces wyboru.

Czy maszyny do uszczelek mogą obsłużywać niestandardowe wzory uszczelniania dla specjalistycznych obudów elektrycznych

Nowoczesne maszyny do uszczelek są wyposażone w programowalne wzory dawkowania, które mogą obsłużyć skomplikowane geometrie i niestandardowe wymagania uszczelniania. Zaawansowane systemy pozycjonowania umożliwiają precyzyjne nanoszenie pianki wokół wejść kablowych, punktów montażowych oraz nieregularnych konfiguracji paneli, często spotykanych w specjalistycznych zastosowaniach elektrycznych.

Spis treści

- Zaawansowana technologia uszczelniania dla zastosowań elektrycznych

- Efektywność produkcji i korzyści produkcyjne

- Zastosowania przemysłowe i zapotrzebowanie rynku

- Specyfikacje techniczne i parametry eksploatacyjne

- Wpływ ekonomiczny i zwrot z inwestycji

-

Często zadawane pytania

- Jakie są główne zalety stosowania zautomatyzowanych maszyn do uszczelek w przypadku rozdzielnic elektrycznych

- W jaki sposób pianka poliuretanowa porównuje się do tradycyjnych materiałów uszczelniających w obudowach elektrycznych

- Jakie czynniki należy wziąć pod uwagę przy doborze maszyny do uszczelek do produkcji paneli elektrycznych

- Czy maszyny do uszczelek mogą obsłużywać niestandardowe wzory uszczelniania dla specjalistycznych obudów elektrycznych