Industrien for elektriske kontrollpaneler står overfor utenkelig krav til presisjonsløsninger for tetting som tåler ekstreme miljøforhold samtidig som de opprettholder optimal ytelse. Moderne produksjonsanlegg krever avanserte tettingsteknologier som gir konsekvent kvalitet, reduserer produksjonskostnader og sikrer lang levetid. Utviklingen av pakningsmaskinteknologi har forandret måten produsenter går fram på når det gjelder tetting i applikasjoner, spesielt i elektriske kontrollpaneler der presisjon og holdbarhet er uunnværlige krav.

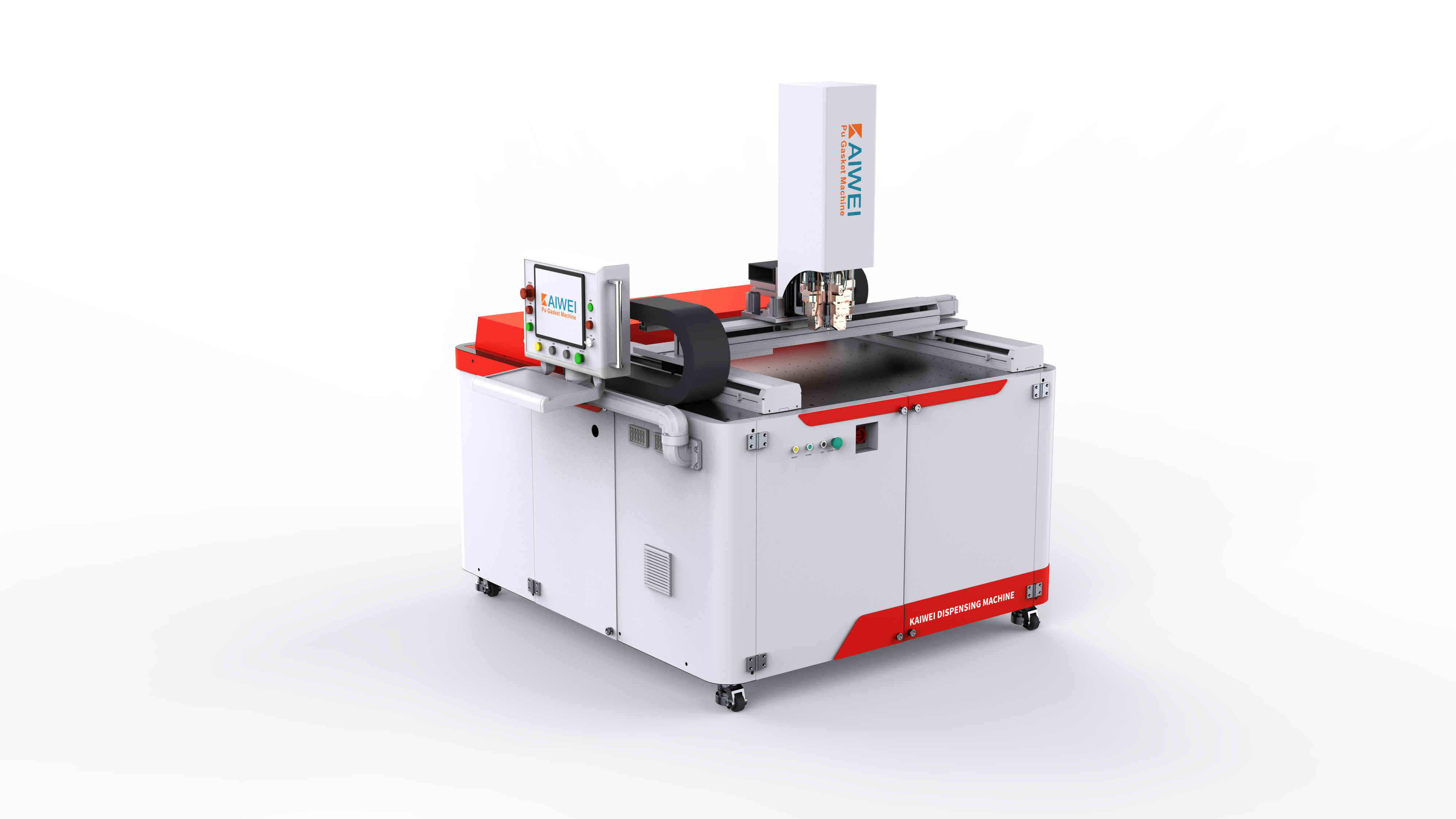

Polyuretanskumtettinger har blitt foretrukket valg for elektriske kabinetter på grunn av deres fremragende tettingsegenskaper, kjemisk resistens og evne til å beholde kompresjon over lange perioder. Innføringen av automatiserte doseringssystemer har revolusjonert produksjonsprosessen, og gjør at produsenter kan oppnå jevn skumapplikasjon samtidig som de reduserer materialspill og arbeidskostnader. Disse teknologiske fremskrittene har gjort moderne tettingsmaskiner til en viktig utstyr for selskaper som ønsker å bevare konkurransefortrinn i markedet for elektriske styrepanel.

Avansert tettingsteknologi for elektriske applikasjoner

Presisjonskumdoseringssystemer

Moderne pakningsmaskinsystemer inneholder sofistikerte doseringsmekanismer som sikrer nøyaktig skumutføring med minimal variasjon gjennom produksjonsløp. Disse systemene bruker programmerbare logikkontrollere som kan justere strømningshastigheter, herdetider og applikasjonsmønstre basert på spesifikke krav til tetninger. Den nøyaktigheten som oppnås gjennom automatisert dosering eliminerer vanlige tetningsfeil som følge av menneskelig feil eller inkonsekvent manuell applikasjon.

Integrasjonen av servodrevne posisjoneringssystemer gjør det mulig for pakningsmaskinen å følge komplekse geometriske mønstre med en nøyaktighet som tidligere ikke kunne oppnås med konvensjonelle metoder. Denne egenskapen viser seg spesielt verdifull ved produksjon av elektriske kontrollpaneler med intrikate utsparinger, kabelinngangspunkter og monteringskonfigurasjoner som krever skreddersydde tetningsløsninger.

Materialens egenskaper og ytelsesegenskaper

Polyuretanskumtetninger utmerker seg med overlegne ytelsesegenskaper sammenlignet med tradisjonelle gummier eller silikonalternativer, spesielt i elektriske applikasjoner der temperatursvingninger og kjemisk påvirkning er vanlige problemer. Den lukkede cellestructuren i polyuretanskum gir utmerket motstand mot fuktighet samtidig som det beholder fleksibilitet over et bredt temperaturområde.

Den kjemiske inaktiviteten til polyuretanskum gjør det egnet for bruk i miljøer der tetninger kan utsettes for rengjøringsmidler, smøremidler eller andre industrielle kjemikalier som ofte finnes i elektriske installasjoner. Denne motstanden forlenger levetiden til tettingssystemer og reduserer vedlikeholdskravene for sluttbrukere.

Effektiv produksjon og produksjonsfordeler

Automatiserte produksjonsarbeidsganger

Implementeringen av automatisering gasket maskin teknologi reduserer betydelig produksjonsytelser samtidig som konsistensen forbedres mellom produserte enheter. Disse systemene kan fungere kontinuerlig med minimal oppsyn, noe som tillater produsenter å omfordele menneskelige ressurser til verdiskapende aktiviteter som kvalitetskontroll og produktutviklingsinitiativ.

Sanntidsovervåkningsfunksjoner innebygd i moderne pakningsmaskiner gir operatører detaljert produksjonsdata, noe som muliggjør proaktiv vedlikeholdsscheduling og kvalitetsoptimering. Muligheten til å spore materialforbruk, herdetider og dimensjonell nøyaktighet hjelper produsenter med å identifisere optimaliseringsmuligheter og redusere totale produksjonskostnader.

Kvalitetskontroll og konsistensstandarder

Avanserte pakningsmaskinsystemer inneholder flere kvalitetskontrollmekanismer som sikrer at hver pakning oppfyller angitte dimensjonelle toleranser og ytelseskrav. Visjonssystemer kan oppdage uregelmessigheter i skumapplikasjon, mens trykksensorer overvåker pakkings komprimeringsegenskaper under herdeprosessen.

Repeterbarheten som oppnås gjennom automatisert drift av pakningsmaskiner eliminerer variasjoner fra parti til parti, som kan svekke tettingsevnen i feltapplikasjoner. Denne konsistensen er spesielt viktig for produsenter av elektriske kontrollpaneler som må oppfylle strenge bransjestandarder og regulatoriske krav.

Industrielle applikasjoner og markedskrav

Krav til elektriske kontrollpaneler

Elektriske styrepaneler i industrielle miljøer må opprettholde beskyttende tetting mot fukt, støv og kjemiske forurensninger samtidig som de tillater varmeutvidelse og -kontraksjon. Tetningsmaskinteknologien løser disse utfordringene ved å produsere skumtettinger med kontrollert densitet og komprimeringsegenskaper som sikrer tettighet under varierende miljøforhold.

Muligheten til å tilpasse tetningsprofiler for spesifikke panelkonfigurasjoner gjør at produsenter kan optimalisere tettingseffekten samtidig som de minimerer materialbruket. Denne fleksibiliteten er avgjørende når det produseres elektriske kabinetter til spesialiserte anvendelser som marinmiljø, kjemisk behandlingsanlegg eller utendørs installasjoner der kravene til tetting er spesielt strenge.

Markedstrender og fremtidige utviklinger

Den økende etterspørselen etter energieffektive elektriske systemer har medført økt fokus på tetningsytelsen som en faktor for helhetlig systemeffektivitet. Riktig tettede elektriske kontrollpaneler reduserer energitap knyttet til luftinntrenging, samtidig som de beskytter følsomme elektroniske komponenter mot miljøskader som kan svekke systemytelsen.

Nye teknologier innen pakningmaskiners design inkluderer integrering med Industry 4.0-tilkoblingsstandarder, noe som muliggjør fjernovervåking og funksjonalitet for prediktiv vedlikehold. Disse utviklingene gjør at pakningmaskinteknologi blir en nøkkelkomponent i smarte produksjonsstrategier som legger vekt på driftseffektivitet og datadrevne beslutninger.

Tekniske spesifikasjoner og ytelsesparametere

Driftsegenskaper og egenskaper

Systemer for høytytende pakningsmaskiner har typisk variabele strømningskontroller som kan tilpasse seg ulike skumformuleringer og brukskrav. Muligheten til å justere doseringsparametere i sanntid gjør at operatører kan optimere materialeegenskaper for spesifikke miljøforhold eller ytelseskrav.

Temperaturreguleringsystemer opprettholder optimale herdeforhold uavhengig av omgivelsesmessige variasjoner, noe som sikrer konsekvente pakningsegenskaper i alle produksjonsløp. Denne temperaturstabiliteten er avgjørende ved produksjon av pakninger til elektriske applikasjoner der dimensjonell nøyaktighet direkte påvirker tettingseffekten.

Integrasjon og kompatibilitetshensyn

Moderne pakningsmaskinkonstruksjoner legger vekt på kompatibilitet med eksisterende produksjonslinjeutstyr og arbeidsflytprosesser. Standardiserte grensesnitt muliggjør sømløs integrasjon med transportbånd, robotmanipulatorer og kvalitetsinspeksjonsstasjoner uten behov for omfattende modifikasjoner av eksisterende produksjonsinfrastruktur.

Den modulære designtilnærmingen som er tatt i bruk av ledende produsenter av pakningsmaskiner, gjør det mulig å utvide eller endre produksjonskapasiteter i fremtiden etter hvert som markedskravene utvikler seg. Denne skalbarheten sikrer at førstinvesteringer i utstyr forblir levedyktige når produksjonsvolumene øker eller produktkravene endres.

Økonomisk innvirkning og avkastning på investering

Kostnadsanalyse og driftsbesparelser

Overgangen til automatisert pakningsmaskinteknologi genererer typisk betydelige kostnadsbesparelser gjennom redusert materialspill, bedre arbeidseffektivitet og lavere avvisningsrater. Disse operasjonelle forbedringene resulterer ofte i tilbakebetalingstider på mindre enn to år for produsenter med moderate produksjonsvolum.

Langsiktige økonomiske fordeler inkluderer reduserte garantiuttalelser og felttjenestebehov på grunn av forbedret tetningspålitelighet. Den konsekvente kvaliteten oppnådd gjennom automatisering av tetningsmaskiner fører til økt kundetilfredshet og potensial for premieprisstrategier.

Konkurransfordeler og markedsposisjonering

Produsenter som benytter avansert tetningsmaskinteknologi kan tilby kortere leveringstider og større muligheter for tilpasning sammenlignet med konkurrenter som er avhengige av konvensjonelle tetningsmetoder. Denne responsiviteten viser seg å være spesielt verdifull i markeder der krav til elektriske kontrollpaneler varierer betydelig mellom ulike applikasjoner eller bransjer.

Evnen til å garantere tetningsytelse gjennom dokumenterte parametere for tetningsmaskiner gir produsenter muligheter for konkurransedifferensiering i markeder der pålitelighet og ytelsesgaranti er primære kundekoncerner.

Ofte stilte spørsmål

Hva er de viktigste fordelene med å bruke automatiserte tettemaskiner for elektriske styrepaneler

Automatiserte tettemaskiner gir bedre konsistens, redusert materialavfall og forbedret produksjonseffektivitet sammenlignet med manuelle tettemetoder. De sikrer nøyaktig skumapplikasjon som oppfyller strenge dimensjonelle toleranser kreves for elektriske applikasjoner, samtidig som de reduserer arbeidskostnader og minimerer kvalitetsvariasjoner.

Hvordan sammenlignes polyuretanskum med tradisjonelle tettingsmaterialer for elektriske kabinetter

Polyuretanskum tilbyr overlegen motstand mot fukt, kjemisk kompatibilitet og temperaturstabilitet sammenlignet med gummi- eller silikonalternativer. Den lukkede cellestructuren gir fremragende tettingsegenskaper samtidig som den beholder fleksibilitet over brede temperaturområder, noe som gjør den ideell for elektriske styrepanelapplikasjoner.

Hvilke faktorer bør vurderes når man velger en tettemaskin for produksjon av elektriske paneler

Nøkkeloverveielser inkluderer nøyaktighet ved dosering, evne til temperaturregulering, integrasjonskompatibilitet med eksisterende utstyr og evnen til å håndtere ulike skumformuleringer. Produksjonsvolumkrav, tilgjengelig gulvplass og fremtidige utvidelsesbehov bør også påvirke valgprosessen.

Kan tetningsmaskiner håndtere egendefinerte tetningsmønstre for spesialiserte elektriske kabinetter

Moderne tetningsmaskiner har programmerbare doseringsmønstre som kan håndtere komplekse geometrier og egendefinerte tetningskrav. Avanserte plasseringssystemer muliggjør presis skumplassering rundt kabelforbindelser, monteringspunkter og uregelmessige panelkonfigurasjoner som ofte finnes i spesialiserte elektriske applikasjoner.

Innholdsfortegnelse

- Avansert tettingsteknologi for elektriske applikasjoner

- Effektiv produksjon og produksjonsfordeler

- Industrielle applikasjoner og markedskrav

- Tekniske spesifikasjoner og ytelsesparametere

- Økonomisk innvirkning og avkastning på investering

-

Ofte stilte spørsmål

- Hva er de viktigste fordelene med å bruke automatiserte tettemaskiner for elektriske styrepaneler

- Hvordan sammenlignes polyuretanskum med tradisjonelle tettingsmaterialer for elektriske kabinetter

- Hvilke faktorer bør vurderes når man velger en tettemaskin for produksjon av elektriske paneler

- Kan tetningsmaskiner håndtere egendefinerte tetningsmønstre for spesialiserte elektriske kabinetter