Индустрискиот сектор на електрични контролни панели соочува непретходено барања за прецизни решенија за затворање кое може да издржи екстремни временски услови и при тоа одржува оптимални перформанси. Современите производствени погони бараат напредни технологии за затворање кои обезбедуваат постојано квалитет, намалување на производствените трошоци и осигуруваат долгорочно сигурност. Еволуцијата на технологијата за машини за вентили претворила начинот на кој произведувачите се справуваат со апликации за затворање, особено кај електричните контролни панели каде што прецизноста и трајноста се задолжителни барања.

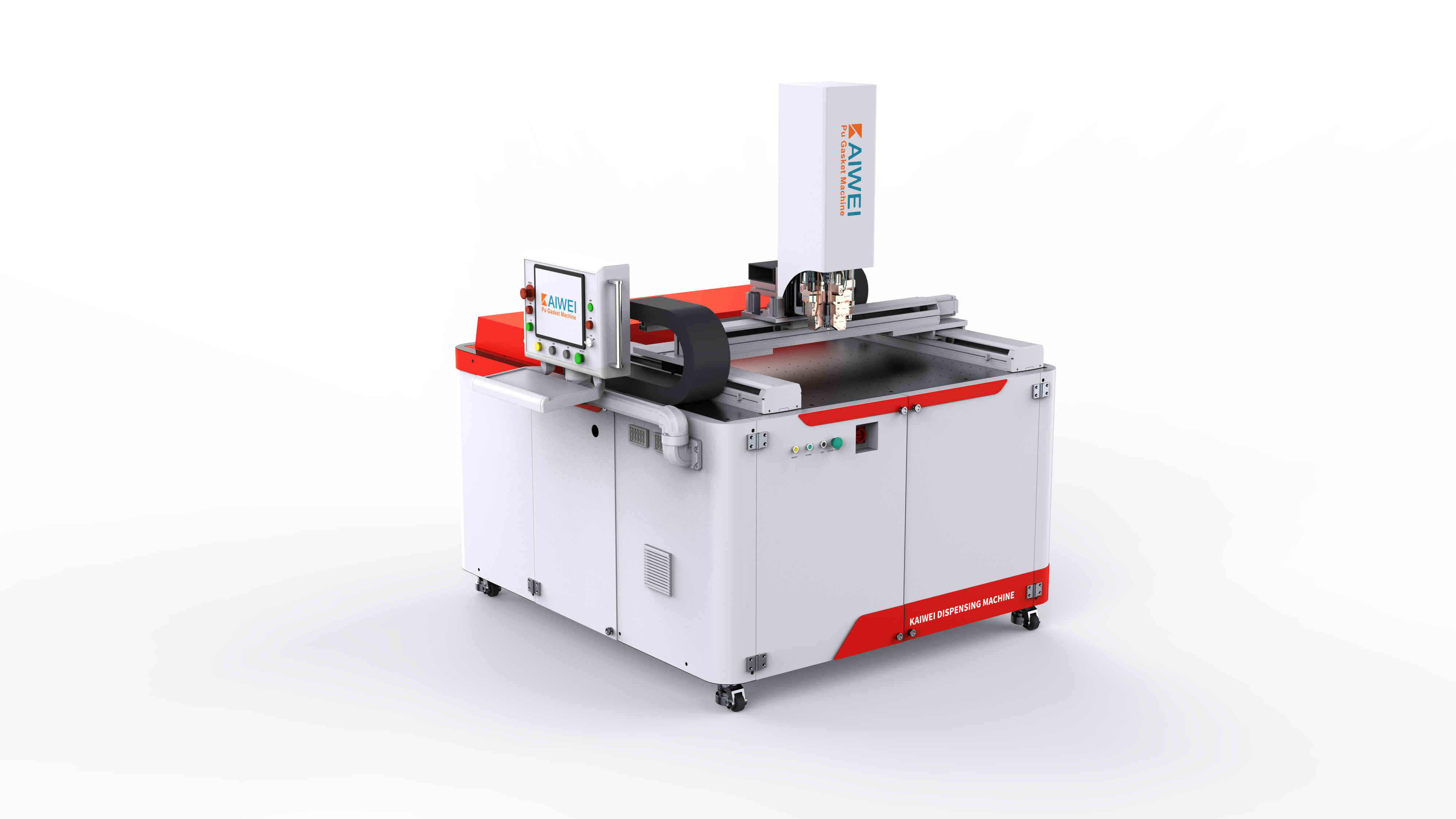

Полиуретанските пяни за вратила се појавија како претпочитан избор за електрични кутии поради нивните исклучителни затворачки својства, отпорност кон хемикалии и способноста да ја одржат компресијата во подолги временски периоди. Вградувањето на автоматизирани системи за дозирање ја револуцирало производствената процес, овозможувајќи на производителите постојано нанесување на пяна, намалувајќи при тоа отпадоци од материјали и трошоци за работна сила. Овие технолошки напредоци ги позиционираа современите машини за вратила како клучна опрема за компаниите кои сакаат да ја одржат својата конкурентна предност на пазарот на електрични управувачки панели.

Напредна технологија за затворање за електрични примени

Системи за прецизно дозирање на пяна

Современите системи за машини за вентили имаат напредни механизми за дозирање кои осигуруваат прецизно поставување на пената со минимална варијација во рамките на производствените серии. Овие системи користат програмабилни логички контролери кои можат да ја прилагодат брзината на течење, времето на отврднување и шемите на нанесување според специфичните барања за вентилите. Прецизноста постигната преку автоматизирано дозирање елиминира честиот проблем со затворањето кој произлегува од човечка грешка или непоследователни рачни методи на нанесување.

Интеграцијата на серво-погонски позициони системи овозможува на машината за вентили точно следење на комплексни геометриски шеми со нивоа на точност претходно недостижни со конвенционални методи. Оваа можност се покажува како особено важна при производството на електрични управувачки табли со сложени исечоци, точки за влез на кабли и конфигурации за монтирање кои бараат прилагодени решенија за затворање.

Својства на материјалот и карактеристики на перформансите

Полиуретанските пяни за седла покажуваат подобри перформанси во споредба со традиционалните алтернативи од гума или силикон, особено кај електрични применувања каде што честите промени на температурата и изложувањето на хемикалии се чести проблеми. Затворената структура на полиуретанската пяна осигурува одлична отпорност кон влага, задржувајќи истовремено флексибилност низ широк температурен опсег.

Хемиската инертност на полиуретанската пяна ја прави погодна за употреба во средини каде што седлата можат да бидат изложени на чистечи растворувачи, подмазочни средства или други индустријски хемикалии кои често се среќаваат во електрични инсталации. Оваа отпорност ја продолжува службената животна трајност на системите за затворање и ги намалува захтевите за одржување кај конечните корисници.

Ефикасност во производството и производствени предности

Автоматизирани производствени работни процеси

Воведувањето на автоматизирани машини за резбен заслон технологијата значително ги скратува времената на производствениот циклус, подобрувајќи ја конзистентноста кај произведени единици. Овие системи можат непрекинато да работат со минимален надзор, овозможувајќи на производителите преусмерување на човечките ресурси кон активности со додадена вредност, како што се контрола на квалитетот и иницијативи за развој на производи.

Модерните машини за уплотнување располагаат со можност за мониторинг во реално време, која им овозможува на операторите детални податоци за производството, овозможувајќи проактивно планирање на одржување и оптимизација на квалитетот. Можноста да се следи потрошувачката на материјал, брзината на вулканизација и димензионалната прецизност им помага на производителите да ги идентификуваат можностите за оптимизација и да ги намалат општите производствени трошоци.

Контрола на квалитетот и стандарди за конзистентност

Напредните системи за машини за вентили вклучуваат повеќе механизми за контрола на квалитетот кои осигуруваат секој вентил да ги исполнува специфицираните димензионални толеранции и барањата за перформанси. Системите за визија можат да детектираат неправилности во нанесувањето на пената, додека сензорите за притисок ја следат компресијата на вентилот за време на процесот на вулканизација.

Повторливоста постигната преку автоматизирана работа на машината за вентили елиминира варијации од партида до партида, што може да го скомпромитира запечатувачкиот капацитет во теренски апликации. Оваа конзистентност е особено важна за производителите на електрични управни панели кои мора да ги исполнуваат строгите индустриски стандарди и регулаторни барања.

Индустриски апликации и баранија на пазарот

Барања за електрични управни панели

Електричните управни панели во индустријски услови мора да одржуваат заштитно запечатување против влажност, прашина и хемиски загадувачи, при што мора да имаат можност за топлинско ширење и свртување. Технологијата на машини за производство на внатрешни полиња ги решава овие предизвици со правење на пенести внатрешни полиња со контролирана густина и карактеристики на компресија кои ја одржуваат целоста на запечатувањето под разновидни временски услови.

Можноста за прилагодување на профилите на внатрешните полиња за специфични конфигурации на панели им овозможува на производителите да ја оптимизираат перформансата на запечатување, минимизирајќи при тоа употреба на материјал. Оваа флексибилност е особено важна при производството на електрични кутии за специјализирани примени како што се морски средини, обработка на хемикалии или надворешни инсталации каде што барањата за запечатување се посебно строги.

Трендови на пазарот и идни развоји

Зголемената побарувачка за енергетски ефикасни електрични системи доведе до зголемен фокус врз перформансите на запечатувањето како фактор во општата ефикасност на системот. Соодветно запечатените електрични контролни панели ги намалуваат губитоците на енергија поврзани со продирење на воздух, истовремено штитejќи чувствителни електронски компоненти од околинските штети кои би можеле да ги прекинат перформансите на системот.

Новите технологии во дизајнот на машини за производство на влакнести пектори вклучуваат интеграција со стандарди за поврзаност во Индустрија 4.0, овозможувајќи далечинско следење и можност за предвидување одржување. Овие развои ја позиционираат технологијата за машини за пектори како клучен дел од стратегиите за паметна производство кои имаат за цел ефикасност во операциите и донесување одлуки базирани на податоци.

Технички спецификации и параметри на перформансите

Работни карактеристики и способности

Системите за машинско поставување на високоперформански пакнења обично имаат променливи контроли на протокот кои можат да се прилагодат на различни формули на пена и барања за примена. Можноста за прилагодување на параметрите за дозирање во реално време им овозможува на операторите да ја оптимизираат структурата на материјалот за специфични услови на околината или барања за перформанси.

Системите за контрола на температурата одржуваат оптимални услови за вулканизација независно од промените во околината, осигувајќи постојани својства на пакнењата во сите производствени серии. Оваа стабилност на температурата е од критичен значење при производството на пакнења за електрични апликации каде што точноста на димензиите директно влијае на ефикасноста на затворањето.

Разгледување на интеграцијата и компатибилноста

Современите конструкции на машини за вентили земаат предвид компатибилност со постоечката опрема за производствени линии и работни процеси. Стандардизираните интерфејси овозможуваат безпроблемна интеграција со транспортни системи, роботска опрема за манипулација и станици за контрола на квалитетот, без потреба од проширенi модификациj на постоещата производна инфраструктура.

Модулниот пристап во конструкцијата кој го применуваат водечките произведувачи на машини за вентили овозможува идно проширување или модификување на производните капацитети според менувањето на барањата на пазарот. Оваа скалирање осигурува валидност на првичните инвестиции во опрема додека се зголемуваат производните волумени или менуваат производните барања.

Економски импакт и поврат на инвестицијата

Анализа на трошоци и оперативни заштеди

Преходот кон автоматизирана технологија за производство на вентили обично остварува значително намалување на трошоците преку намалување на отпадот од материјали, подобрување на ефикасноста на работната сила и намалување на стапката на отпад. Овие оперативни подобрувања често резултираат со период на враќање на инвестициите од помалку од две години за производители со умерени волуми на производство.

Долготрајните економски придобивки вклучуваат намалување на барањата за гаранција и потребите од теренско сервисирање поради подобрување на сигурноста на затворањето. Последователното квалитетно ниво што се постигнува со автоматизација на машините за вентили се претвора во зголемено задоволство на клиентите и можност за применување на стратегии со премиум цени.

Конкурентни предности и позиционирање на пазарот

Производителите кои користат напредна технологија за машини за вентили можат да нудат пократки рокови на испорака и поголеми можност за прилагодување во споредба со конкуренција која се потпира на конвенционални методи за запечатување. Оваа одзивност се покажува како посебно вредна во пазарите каде што барањата за електрични контролни табли се разликуваат значително во зависност од различните апликации или индустрии.

Можноста да се гарантира перформансата на запечатувањето преку документирани параметри на машината за вентили им овозможува на производителите да се диференцираат од конкуренцијата на пазарите каде што сигурноста и гаранцијата за перформансите се првиот приоритет кај клиентите.

ЧПЗ

Кои се главните предности од употреба на автоматизирани машини за вентили за електрични контролни табли

Автоматизираните машини за вентили нудат подобра конзистентност, намален трошок на материјал и подобрен производствен капацитет во споредба со рачните методи за запечатување. Тие осигуруваат прецизно нанесување на пена што одговара на строгите димензионални допустиви вредности потребни за електрични применi, додека ги намалуваат трошоците за работна сила и минимизираат варијации во квалитетот.

Како полиуретанска пена се споредува со традиционалните материјали за вентили кај електрични кутии

Полиуретанската пена нуди подобра отпорност на влажност, хемиска компатибилност и температурна стабилност во споредба со алтернативи од гума или силикон. Структурата со затворени ќелии обезбедува одлични својства на запечатување, при тоа задржувајќи флексибилност во широк опсег на температури, што ја прави идеална за примена кај електрични управувачки табли.

Кои фактори треба да се земат предвид при избор на машина за вентили за производство на електрични табли

Клучни фактори вклучуваат точност на дозирање, можност за контрола на температурата, компатибилност со постоечката опрема и способноста да се справи со разни формулации на пена. Потребите за волумен на производство, достапниот простор и идните потреби за проширување исто така треба да влијаат на процесот на избор.

Дали машините за жлебови можат да приспособат прилагодени шеми на заптивање за специјализирани електрични куќишта

Современите машини за жлебови имаат програмабилни шеми на дозирање кои можат да приспособат сложени геометрии и специфични барања за заптивање. Напредните системи за позиционирање овозможуваат прецизно поставување на пената околу влезовите за кабли, точки за монтирање и неправилни конфигурации на панели кои често се среќаваат во специјализирани електрични апликации.

Содржина

- Напредна технологија за затворање за електрични примени

- Ефикасност во производството и производствени предности

- Индустриски апликации и баранија на пазарот

- Технички спецификации и параметри на перформансите

- Економски импакт и поврат на инвестицијата

-

ЧПЗ

- Кои се главните предности од употреба на автоматизирани машини за вентили за електрични контролни табли

- Како полиуретанска пена се споредува со традиционалните материјали за вентили кај електрични кутии

- Кои фактори треба да се земат предвид при избор на машина за вентили за производство на електрични табли

- Дали машините за жлебови можат да приспособат прилагодени шеми на заптивање за специјализирани електрични куќишта