Az elektromos vezérlőpanel-ipar példátlanul nagy igényekkel néz szembe olyan precíziós tömőmegoldásokra, amelyek ellenállnak a szélsőséges környezeti feltételeknek, miközben optimális teljesítményt biztosítanak. A modern gyártási létesítményekhez olyan fejlett tömőtechnológiák szükségesek, amelyek következetes minőséget biztosítanak, csökkentik a gyártási költségeket és hosszú távú megbízhatóságot biztosítanak. A tömítőgép-technológia fejlődése megváltoztatta a gyártók tömítőalkalmazásokhoz való megközelítését, különösen az elektromos vezérlőpanelekben, ahol a pontosság és a tartósság nem tárgyalható követelmények.

A poliuretánhab tömítések a kiváló záróképességük, kémiai ellenállásuk és hosszú ideig tartó kompressziós képességük miatt váltak az elektromos szekrények elsődleges választásává. Az automatizált adagolórendszerek bevezetése forradalmasította a gyártási folyamatot, lehetővé téve a gyártók számára a folyamatos habfelvitelt, miközben csökkentik az anyagpazarlást és a munkaerőköltségeket. Ezek a technológiai fejlesztések a modern tömítőgépeket elengedhetetlen berendezésekké tették azok számára a vállalatok számára, amelyek versenyelőnyt kívánnak megtartani az elektromos kapcsolótábla-piacon.

Korszerű tömítőtechnológia elektromos alkalmazásokhoz

Pontos habadagoló rendszerek

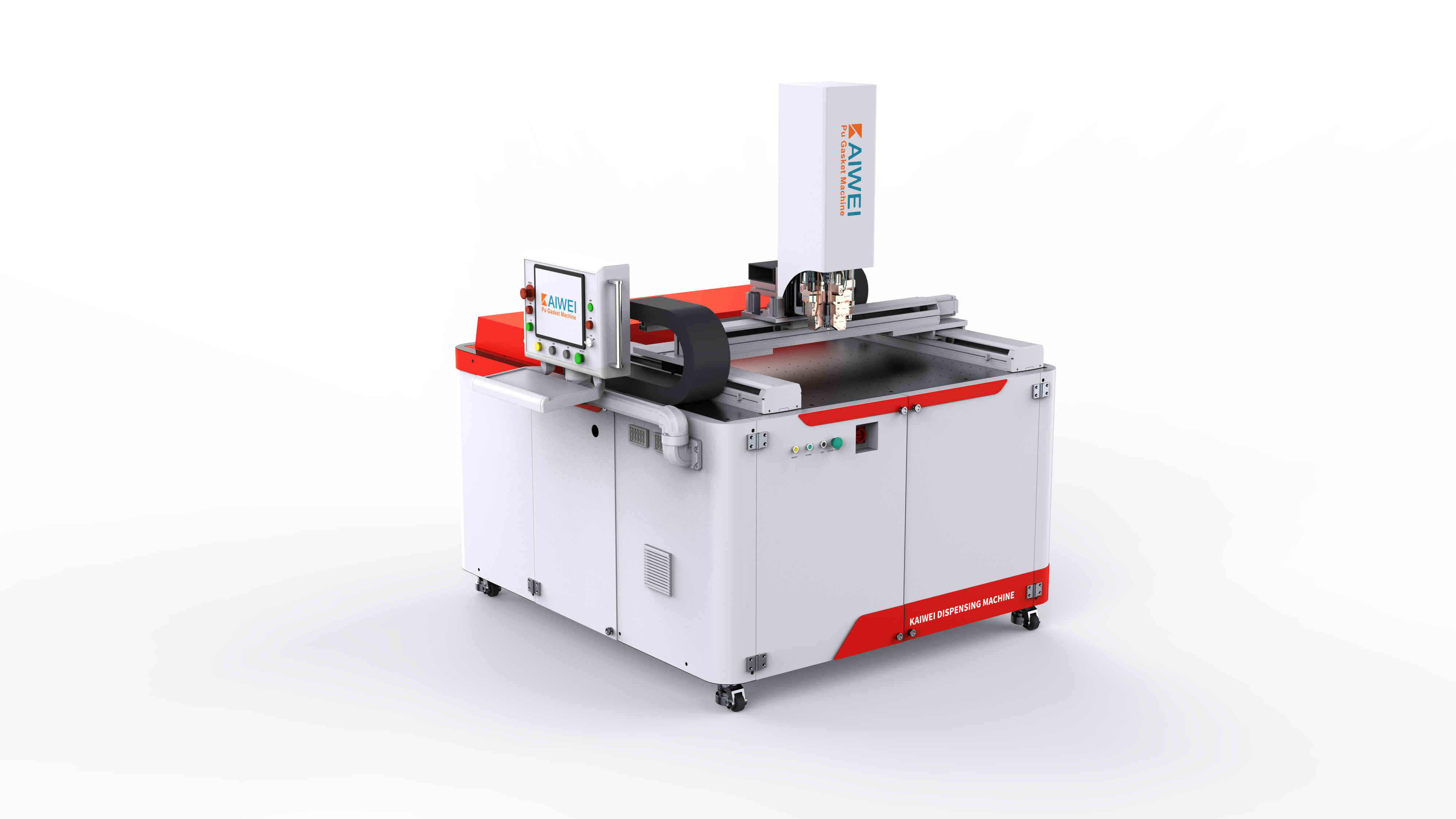

A modern tömítőgéprendszerek kifinomult adagolómechanizmusokat tartalmaznak, amelyek pontos habszivárgást biztosítanak a gyártási folyamatok során minimális eltéréssel. Ezek a rendszerek programozható logikai vezérlőket használnak, amelyek az áramlási sebességet, a polimerizációs időt és az alkalmazási mintákat konkrét tömítési igények alapján tudják szabályozni. Az automatizált adagolás által elérhető pontosság megszünteti a gyakori tömítési hibákat, amelyek emberi tévedésből vagy inkonzisztens kézi felviteli módszerekből erednek.

A szervohajtású pozícionáló rendszerek integrálása lehetővé teszi a tömítőgép számára, hogy olyan összetett geometriai mintákat kövessen, amelyek pontossága korábban hagyományos módszerekkel elérhetetlen volt. Ez a képesség különösen értékes elektromos vezérlőpanelek gyártása során, ahol bonyolult kivágások, kábelszigetelési pontok és rögzítési konfigurációk egyedi tömítési megoldásokat igényelnek.

Az anyagjellemzők és teljesítményjellemzők

A poliuretánhab tömítések kiváló teljesítményjellemzőkkel rendelkeznek a hagyományos gumiból vagy szilikonból készült alternatívákkal szemben, különösen olyan elektromos alkalmazásokban, ahol gyakori problémát jelentenek a hőmérséklet-ingadozások és a vegyi anyagokkal való érintkezés. A poliuretánhab zártcellás szerkezete kiváló nedvességállóságot biztosít, miközben széles hőmérséklettartományban megtartja rugalmasságát.

A poliuretánhab kémiai inerciája miatt alkalmas olyan környezetekben történő felhasználásra, ahol a tömítések tisztítóoldószerekkel, kenőanyagokkal vagy más, általánosan előforduló ipari vegyszerekkel érintkezhetnek az elektromos berendezésekben. Ez az ellenállóképesség meghosszabbítja a tömítőrendszerek élettartamát, és csökkenti a végfelhasználók karbantartási igényeit.

Gyártási hatékonyság és termelési előnyök

Automatizált gyártási folyamatok

Az automatizált csomagtömörítő gépet a technológia jelentősen csökkenti a gyártási ciklusidőt, miközben javítja az egységek közötti konzisztenciát. Ezek a rendszerek folyamatosan működhetnek minimális felügyelet mellett, lehetővé téve a gyártók számára, hogy az emberi erőforrásokat értékteremtő tevékenységekre, például minőségellenőrzésre és termékfejlesztési kezdeményezésekre irányítsák.

A modern tömítőgépekbe épített valós idejű monitorozási lehetőségek részletes gyártási adatokkal látják el a kezelőket, lehetővé téve a proaktív karbantartási ütemezést és a minőség optimalizálását. Az anyagfogyasztás, a vulkanizálási sebességek és a méretpontosság nyomon követésének képessége segít a gyártóknak az optimalizálási lehetőségek azonosításában és az összesített gyártási költségek csökkentésében.

Minőségellenőrzés és konzisztencia szabványok

A fejlett tömítőgéprendszerek több minőségellenőrzési mechanizmust is tartalmaznak, amelyek biztosítják, hogy minden tömítés megfeleljen az előírt mérettűrésseknek és teljesítménnyel kapcsolatos követelményeknek. A látórendszerek észlelhetik a habszivacs felvitelének szabálytalanságait, miközben a nyomásérzékelők figyelemmel kísérik a tömítések összenyomódási jellemzőit a keményedési folyamat során.

Az automatizált tömítőgépek működéséből eredő ismételhetőség kiküszöböli a tételről tételre jelentkező eltéréseket, amelyek a gyakorlati alkalmazásokban a tömítési teljesítményt veszélyeztethetik. Ez az egységesség különösen fontos az elektromos kapcsolószekrény-gyártók számára, akiknek szigorú ipari szabványoknak és előírásoknak kell megfelelniük.

Ipari alkalmazások és piaci igények

Elektromos kapcsolószekrényekre vonatkozó követelmények

Az ipari környezetben használt elektromos vezérlőpaneleknek védelmi tömítést kell biztosítaniuk a nedvességgel, porral és vegyi szennyezőkkel szemben, miközben lehetővé teszik a hőtágulást és hőösszehúzódást. A tömítőgép technológia e kihívásokra azáltal ad választ, hogy szabályozott sűrűségű és összenyomási jellemzőkkel rendelkező habtömítéseket állít elő, amelyek különböző környezeti feltételek mellett is megőrzik a tömítés integritását.

A tömítési profilok testreszabásának képessége adott panelekhez lehetővé teszi a gyártók számára a tömítési teljesítmény optimalizálását anyagfelhasználás minimalizálása mellett. Ez a rugalmasság különösen fontossá válik tengeri környezetek, vegyipari létesítmények vagy olyan kültéri telepítések esetén, ahol a tömítési követelmények kiemelkedően szigorúak, mivel ilyen speciális alkalmazásokhoz készülő elektromos burkolatok gyártásánál elengedhetetlen.

Piaci tendenciák és jövőbeli fejlesztések

Az energiahatékony elektromos rendszerek iránti növekvő kereslet növelte a tömítési teljesítmény figyelmét az összhatékonyság tényezőjeként. A megfelelően lezárt elektromos vezérlőpanelek csökkentik a levegő beáramlásával járó energia-veszteségeket, miközben védik az érzékeny elektronikus alkatrészeket a környezeti károsodásoktól, amelyek befolyásolhatják a rendszer teljesítményét.

A tömítőgépek tervezésének új technológiái közé tartozik az Industry 4.0 kapcsolódási szabványokkal való integráció, amely lehetővé teszi a távoli figyelést és az előrejelző karbantartási képességeket. Ezek a fejlesztések a tömítőgép-technológiát a smart gyártási stratégiák kulcsfontosságú elemeivé teszik, amelyek a működési hatékonyságra és az adatvezérelt döntéshozatalra helyezik a hangsúlyt.

Műszaki jellemzők és teljesítményparaméterek

Működési Jellemzők és Képességek

A nagyteljesítményű tömítőgép-rendszerek általában változtatható térfogatáram-szabályozással rendelkeznek, amely különböző habformulákhoz és alkalmazási igényekhez alkalmazkodik. Az adagolási paraméterek valós idejű beállításának képessége lehetővé teszi a működők számára, hogy optimalizálják az anyagjellemzőket konkrét környezeti feltételekhez vagy teljesítményszükségletekhez.

A hőmérsékletszabályozó rendszerek optimális utóhőkezelési körülményeket biztosítanak a környezeti ingadozásoktól függetlenül, így garantálva az egységes tömítőjellemzőket az összes gyártási sorozatban. Ez a hőmérséklet-stabilitás különösen kritikus az elektromos alkalmazásokhoz készült tömítések gyártása során, ahol a méretpontosság közvetlen hatással van a tömítés hatékonyságára.

Integráció és kompatibilitási szempontok

A modern tömítőgép-tervek hangsúlyt fektetnek a meglévő gyártósori berendezésekkel és munkafolyamatokkal való kompatibilitásra. A szabványos interfészek lehetővé teszik a zökkenőmentes integrációt szállítószalag-rendszerekkel, robotkezelő berendezésekkel és minőségellenőrző állomásokkal anélkül, hogy jelentős módosításokat kellene végezni a meglévő gyártási infrastruktúrán.

A vezető tömítőgép-gyártók által alkalmazott moduláris tervezési megközelítés lehetővé teszi a jövőbeni bővítést vagy a gyártási kapacitások módosítását, ahogy a piaci igények változnak. Ez a skálázhatóság biztosítja, hogy a kezdeti beruházások akkor is érvényesek maradjanak, amikor a termelési mennyiségek növekednek vagy a termékigények megváltoznak.

Gazdasági Hatás és Megtérülési Ráta

Költségelemzés és üzemeltetési megtakarítások

Az automatizált tömítőgépek irányába történő átállás általában jelentős költségmegtakarítást eredményez az anyagpazarlás csökkentésével, a munkaerő-hatékonyság javításával és az elutasítási arány csökkentésével. Ezek a működési javulások gyakran két évnél rövidebb megtérülési időt eredményeznek közepes termelési volumennel rendelkező gyártók esetében.

A hosszú távú gazdasági előnyök közé tartoznak a csökkent garanciaigények és terepi szervizigények a tömítési megbízhatóság javulása miatt. A tömítőgép-automatizálás által elérhető állandó minőség növeli az ügyfél elégedettségét, és lehetőséget teremt prémium árképzési stratégiák alkalmazására.

Versenyelőnyök és piaci pozícionálás

A fejlett tömítőgép-technológiát alkalmazó gyártók rövidebb szállítási határidőt és nagyobb testreszabási lehetőséget kínálhatnak azokhoz képest, akik hagyományos tömítési módszerekre támaszkodnak. Ez a gyors reakcióképesség különösen értékes a piacokon, ahol az elektromos kapcsolótáblák követelményei jelentősen eltérnek különböző alkalmazások vagy iparági területek szerint.

A dokumentált tömítőgép-paraméterekkel történő tömítési teljesítmény garanciája lehetőséget ad a gyártók számára, hogy versenyelőnyre tegyenek szert olyan piacokon, ahol a megbízhatóság és a teljesítménybiztosítás az ügyfelek elsődleges aggályai.

GYIK

Mik a fő előnyei az automatizált tömítőgépek használatának elektromos kapcsolószekrényeknél

Az automatizált tömítőgépek kiválóbb konzisztenciát, csökkentett anyagpazarlatot és javított gyártási hatékonyságot nyújtanak a kézi tömítési módszerekhez képest. Pontos habfelvitele biztosítja az elektromos alkalmazásokhoz szükséges szigorú mérettűrések betartását, miközben csökkenti a munkaerőköltségeket és minimalizálja a minőségi eltéréseket.

Hogyan viszonyul a poliuretán hab a hagyományos tömítőanyagokhoz elektromos burkolatok esetén

A poliuretán hab kiválóbb nedvességállóságot, kémiai kompatibilitást és hőstabilitást nyújt a gumihoz vagy szilikonhoz képest. A zártcellás szerkezet kiváló tömítőképességet biztosít, miközben széles hőmérsékleti tartományban megőrzi hajlékonyságát, így ideális választás elektromos kapcsolószekrény-alkalmazásokhoz.

Milyen tényezőket kell figyelembe venni egy tömítőgép kiválasztásakor elektromos panelgyártáshoz

Kulcsfontosságú szempontok a adagolási pontosság, a hőmérséklet-szabályozás lehetősége, a meglévő berendezésekkel való integrációs kompatibilitás, valamint különböző habformulák kezelésének képessége. A termelési volumenre vonatkozó igények, rendelkezésre álló alapterület és a jövőbeni bővítési tervek szintén befolyásolják a kiválasztási folyamatot.

Alkalmazhatók-e tömítőgépek speciális elektromos házakhoz testreszabott tömítési minták létrehozására

A modern tömítőgépek programozható adagolási mintákkal rendelkeznek, amelyek összetett geometriákat és egyedi tömítési igényeket is támogathatnak. A fejlett pozicionáló rendszerek pontos habfelviteleket tesznek lehetővé kábelszigetelések, rögzítési pontok és szabálytalan panelkonfigurációk körül, amelyek gyakoriak speciális elektromos alkalmazásokban.

Tartalomjegyzék

- Korszerű tömítőtechnológia elektromos alkalmazásokhoz

- Gyártási hatékonyság és termelési előnyök

- Ipari alkalmazások és piaci igények

- Műszaki jellemzők és teljesítményparaméterek

- Gazdasági Hatás és Megtérülési Ráta

-

GYIK

- Mik a fő előnyei az automatizált tömítőgépek használatának elektromos kapcsolószekrényeknél

- Hogyan viszonyul a poliuretán hab a hagyományos tömítőanyagokhoz elektromos burkolatok esetén

- Milyen tényezőket kell figyelembe venni egy tömítőgép kiválasztásakor elektromos panelgyártáshoz

- Alkalmazhatók-e tömítőgépek speciális elektromos házakhoz testreszabott tömítési minták létrehozására