Die Branche der elektrischen Schaltanlagen steht vor beispiellosen Anforderungen hinsichtlich präziser Dichtungslösungen, die extremen Umweltbedingungen standhalten und gleichzeitig eine optimale Leistung aufrechterhalten müssen. Moderne Produktionsstätten benötigen fortschrittliche Dichtungstechnologien, die eine gleichbleibende Qualität gewährleisten, die Herstellungskosten senken und langfristige Zuverlässigkeit sicherstellen. Die Weiterentwicklung der Dichtmaschinentechnologie hat verändert, wie Hersteller Dichtanwendungen angehen, insbesondere bei elektrischen Schaltanlagen, wo Präzision und Langlebigkeit unverzichtbare Anforderungen sind.

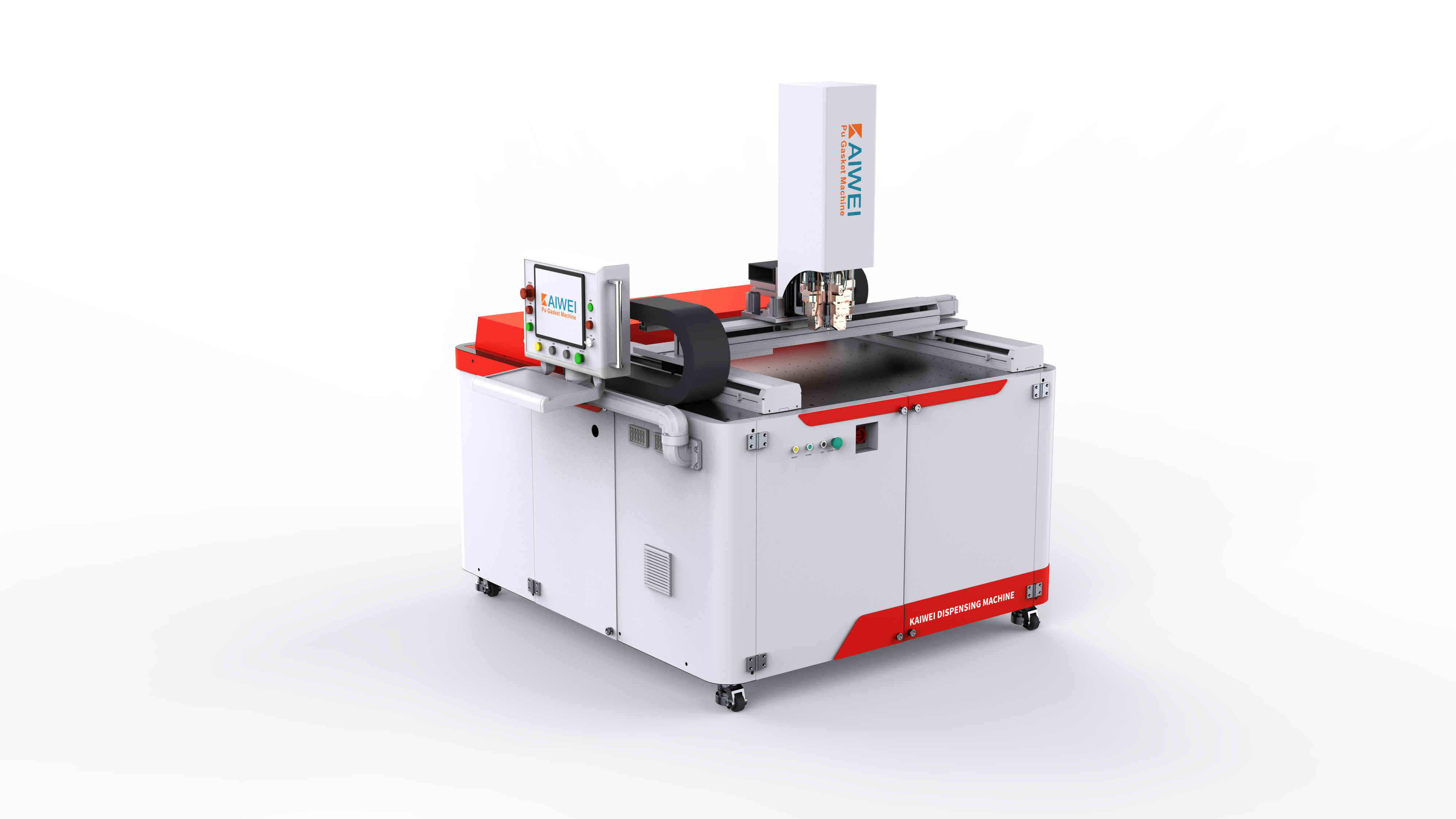

Polyurethan-Schaumdichtungen haben sich aufgrund ihrer hervorragenden Dichtungseigenschaften, chemischen Beständigkeit und langfristigen Kompressionsfestigkeit als bevorzugte Wahl für elektrische Gehäuse etabliert. Die Integration automatisierter Applikationssysteme hat den Produktionsprozess revolutioniert und ermöglicht es Herstellern, eine gleichmäßige Schaumauftragung zu erzielen, während Materialverschwendung und Arbeitskosten reduziert werden. Diese technologischen Fortschritte machen moderne Dichtungsmaschinen zu unverzichtbaren Anlagen für Unternehmen, die im Markt für Schaltschränke wettbewerbsfähig bleiben möchten.

Fortgeschrittene Dichttechnologie für elektrische Anwendungen

Präzisions-Schaumauftragssysteme

Moderne Dichtmaschinensysteme verfügen über hochentwickelte Dosiermechanismen, die eine präzise Schaumstoffauftragung mit minimalen Schwankungen über verschiedene Produktionsläufe hinweg gewährleisten. Diese Systeme nutzen programmierbare Steuerungen, die Durchflussraten, Aushärtezeiten und Applikationsmuster basierend auf spezifischen Anforderungen an die Dichtung anpassen können. Die durch automatisierte Dosierung erzielte Präzision beseitigt häufige Dichtungsfehler, die durch menschliche Fehler oder inkonsistente manuelle Auftragsmethoden entstehen.

Die Integration von servogesteuerten Positioniersystemen ermöglicht es der Dichtmaschine, komplexe geometrische Muster mit einer Genauigkeit zu verfolgen, die mit herkömmlichen Methoden bisher nicht erreichbar war. Diese Fähigkeit erweist sich als besonders wertvoll beim Herstellen von elektrischen Schaltschränken mit komplizierten Ausschnitten, Kabeleinführungen und Montagekonfigurationen, die maßgeschneiderte Dichtungslösungen erfordern.

Materialien und Leistungsmerkmale

Polyurethan-Schaumdichtungen weisen im Vergleich zu herkömmlichen Dichtungen aus Gummi oder Silikon überlegene Leistungsmerkmale auf, insbesondere in elektrischen Anwendungen, bei denen Temperaturschwankungen und chemische Einwirkung häufig auftretende Probleme darstellen. Die geschlossenzellige Struktur des Polyurethan-Schaums bietet hervorragenden Feuchtigkeitsschutz und behält gleichzeitig über einen weiten Temperaturbereich hinweg ihre Flexibilität bei.

Die chemische Inertheit von Polyurethan-Schaum macht ihn geeignet für den Einsatz in Umgebungen, in denen Dichtungen Reinigungslösungsmitteln, Schmierstoffen oder anderen in elektrischen Installationen üblichen Industriechemikalien ausgesetzt sein können. Diese Beständigkeit verlängert die Lebensdauer von Dichtsystemen und reduziert den Wartungsaufwand für Endnutzer.

Herstellungs-effizienz und Produktionsvorteile

Automatisierte Produktionsabläufe

Die Einführung automatisierter maschine die Technologie reduziert die Produktionszyklen erheblich und verbessert gleichzeitig die Konsistenz zwischen den hergestellten Einheiten. Diese Systeme können kontinuierlich mit minimaler Überwachung betrieben werden, wodurch Hersteller menschliche Ressourcen für wertschöpfende Tätigkeiten wie Qualitätskontrolle und Produktentwicklungsinitiativen umwidmen können.

In moderne Dichtmaschinen integrierte Echtzeit-Überwachungsfunktionen stellen dem Bediener detaillierte Produktionsdaten zur Verfügung, was eine proaktive Wartungsplanung und Qualitätsoptimierung ermöglicht. Die Möglichkeit, Materialverbrauch, Aushärtegeschwindigkeiten und Maßgenauigkeit zu verfolgen, hilft Herstellern, Optimierungspotenziale zu erkennen und die gesamten Produktionskosten zu senken.

Qualitätskontrolle und Konsistenzstandards

Fortgeschrittene Dichtmaschinensysteme enthalten mehrere Qualitätskontrollmechanismen, die sicherstellen, dass jede Dichtung die vorgegebenen Maßtoleranzen und Leistungsanforderungen erfüllt. Sichtsysteme können Unregelmäßigkeiten bei der Schaumauftragung erkennen, während Drucksensoren die Komprimierungseigenschaften der Dichtung während des Aushärtungsprozesses überwachen.

Die Wiederholgenauigkeit, die durch den automatisierten Dichtmaschinenbetrieb erreicht wird, beseitigt Unterschiede zwischen Chargen, die die Dichtleistung in Feldanwendungen beeinträchtigen können. Diese Konsistenz erweist sich als besonders wichtig für Hersteller von elektrischen Schaltschränken, die strenge Industriestandards und behördliche Vorgaben erfüllen müssen.

Anwendungsbereiche und Marktanforderungen

Anforderungen an elektrische Schaltschränke

Elektrische Schaltschränke in industriellen Umgebungen müssen einen Schutzdichtheit gegen Feuchtigkeit, Staub und chemische Verunreinigungen gewährleisten und gleichzeitig thermische Ausdehnung und Kontraktion ermöglichen. Die Dichtmaschinentechnologie begegnet diesen Herausforderungen, indem sie Schaumdichtungen mit kontrollierter Dichte und Kompressionseigenschaften herstellt, die die Dichtigkeit unter wechselnden Umweltbedingungen aufrechterhalten.

Die Möglichkeit, Dichtungsprofile für spezifische Gehäusekonfigurationen anzupassen, ermöglicht es Herstellern, die Dichtleistung zu optimieren und gleichzeitig den Materialverbrauch zu minimieren. Diese Flexibilität erweist sich als entscheidend bei der Produktion elektrischer Gehäuse für spezialisierte Anwendungen wie marine Umgebungen, chemische Produktionsanlagen oder Außeninstallationen, bei denen die Anforderungen an die Abdichtung besonders streng sind.

Markttrends und zukünftige Entwicklungen

Die zunehmende Nachfrage nach energieeffizienten elektrischen Systemen hat zu einer stärkeren Fokussierung auf die Dichtleistung als Faktor für die Gesamteffizienz des Systems geführt. Richtig abgedichtete elektrische Schaltschränke reduzieren Energieverluste durch Luftinfiltration und schützen empfindliche elektronische Bauteile vor Umwelteinflüssen, die die Systemleistung beeinträchtigen könnten.

Zu den neuen Technologien in der Dichtmaschinentechnik gehören die Integration von Industrie-4.0-Konnektivitätsstandards, die eine Fernüberwachung und vorausschauende Wartung ermöglichen. Diese Entwicklungen positionieren die Dichtmaschinentechnologie als zentrale Komponente in Smart-Manufacturing-Strategien, die auf betriebliche Effizienz und datengestützte Entscheidungsfindung abzielen.

Technische Spezifikationen und Leistungsparameter

Betriebseigenschaften und Leistungsmerkmale

Hochleistungssysteme für Dichtmaschinen verfügen typischerweise über stufenlose Durchflussregelungen, die unterschiedliche Schaumformulierungen und Anwendungsanforderungen berücksichtigen können. Die Möglichkeit, Dosierparameter in Echtzeit anzupassen, ermöglicht es Bedienern, die Materialeigenschaften an spezifische Umgebungsbedingungen oder Leistungsanforderungen optimal anzupassen.

Temperaturregelungssysteme halten optimale Aushärtebedingungen unabhängig von äußeren Umweltschwankungen aufrecht und gewährleisten somit konsistente Dichtungseigenschaften bei allen Produktionsdurchläufen. Diese Temperaturstabilität ist entscheidend bei der Herstellung von Dichtungen für elektrische Anwendungen, bei denen die Maßgenauigkeit direkten Einfluss auf die Dichtwirkung hat.

Aspekte zur Integration und Kompatibilität

Moderne Dichtmaschinenkonzepte legen besonderen Wert auf die Kompatibilität mit bestehenden Produktionslinien und Arbeitsabläufen. Standardisierte Schnittstellen ermöglichen eine nahtlose Integration in Förderanlagen, robotergestützte Handhabungssysteme und Qualitätsinspektionsstationen, ohne dass umfangreiche Änderungen an der bestehenden Fertigungsinfrastruktur erforderlich sind.

Der modulare Konstruktionsansatz, der von führenden Herstellern von Dichtmaschinen verfolgt wird, ermöglicht eine spätere Erweiterung oder Anpassung der Produktionskapazitäten, wenn sich die Marktanforderungen verändern. Diese Skalierbarkeit stellt sicher, dass die anfänglichen Investitionen in die Ausrüstung langfristig wirtschaftlich sinnvoll bleiben, auch wenn sich die Produktionsmengen erhöhen oder die Produktanforderungen sich ändern.

Wirtschaftliche Auswirkungen und Return on Investment

Kostenanalyse und betriebliche Einsparungen

Der Übergang zur automatisierten Dichtmaschinentechnologie führt typischerweise zu erheblichen Kosteneinsparungen durch geringeren Materialverbrauch, verbesserte Arbeits-effizienz und reduzierte Ausschussraten. Diese betrieblichen Verbesserungen führen bei Herstellern mit mittleren Produktionsmengen oft zu Amortisationszeiträumen von weniger als zwei Jahren.

Zu den langfristigen wirtschaftlichen Vorteilen zählen weniger Gewährleistungsansprüche und geringere Anforderungen an den Außendienst aufgrund einer verbesserten Dichtzuverlässigkeit. Die gleichbleibende Qualität durch die Automatisierung von Dichtmaschinen führt zu höherer Kundenzufriedenheit und schafft Potenzial für Premium-Preisstrategien.

Wettbewerbsvorteile und Marktpositionierung

Hersteller, die fortschrittliche Dichtmaschinentechnologie nutzen, können kürzere Lieferzeiten und größere Anpassungsmöglichkeiten im Vergleich zu Wettbewerbern bieten, die auf herkömmliche Dichtverfahren angewiesen sind. Diese Reaktionsfähigkeit erweist sich als besonders wertvoll in Märkten, in denen die Anforderungen an elektrische Schaltschränke je nach Anwendung oder Branche erheblich variieren.

Die Möglichkeit, die Dichtigkeit durch dokumentierte Parameter der Dichtmaschine zu garantieren, bietet Herstellern Differenzierungschancen in Märkten, in denen Zuverlässigkeit und Leistungssicherheit primäre Kundenanliegen sind.

FAQ

Welche Hauptvorteile ergeben sich durch den Einsatz automatisierter Dichtmaschinen für elektrische Schaltschränke

Automatisierte Dichtmaschinen bieten im Vergleich zu manuellen Dichtverfahren eine überlegene Konsistenz, geringeren Materialverbrauch und verbesserte Produktionseffizienz. Sie gewährleisten eine präzise Auftragung des Schaums, die den strengen Maßtoleranzen für elektrische Anwendungen entspricht, senken die Arbeitskosten und minimieren Qualitätsabweichungen.

Wie unterscheidet sich Polyurethan-Schaum von herkömmlichen Dichtungsmaterialien für elektrische Gehäuse

Polyurethan-Schaum bietet gegenüber Gummi- oder Silikonalternativen eine bessere Beständigkeit gegen Feuchtigkeit, chemische Stoffe und Temperaturstabilität. Die geschlossenzellige Struktur sorgt für hervorragende Dichtwirkung und behält gleichzeitig Flexibilität über weite Temperaturbereiche, wodurch er sich ideal für Anwendungen in elektrischen Schaltschränken eignet.

Welche Faktoren sollten bei der Auswahl einer Dichtmaschine für die Produktion von Schaltschränken berücksichtigt werden

Wichtige Aspekte sind die Dosiergenauigkeit, die Fähigkeit zur Temperaturkontrolle, die Kompatibilität mit bestehenden Anlagen und die Möglichkeit, verschiedene Schaumformulierungen zu verarbeiten. Auch die Produktionsmengen, verfügbare Bodenfläche und zukünftige Erweiterungsbedürfnisse sollten die Auswahl beeinflussen.

Können Dichtmaschinen benutzerdefinierte Versiegelungsmuster für spezialisierte elektrische Gehäuse verarbeiten

Moderne Dichtmaschinen verfügen über programmierbare Dosiermuster, die komplexe Geometrien und individuelle Abdichtungsanforderungen berücksichtigen können. Fortschrittliche Positioniersysteme ermöglichen eine präzise Schaumapplikation um Kabeleinführungen, Befestigungspunkte und unregelmäßige Panel-Konfigurationen, wie sie häufig in spezialisierten elektrischen Anwendungen vorkommen.

Inhaltsverzeichnis

- Fortgeschrittene Dichttechnologie für elektrische Anwendungen

- Herstellungs-effizienz und Produktionsvorteile

- Anwendungsbereiche und Marktanforderungen

- Technische Spezifikationen und Leistungsparameter

- Wirtschaftliche Auswirkungen und Return on Investment

-

FAQ

- Welche Hauptvorteile ergeben sich durch den Einsatz automatisierter Dichtmaschinen für elektrische Schaltschränke

- Wie unterscheidet sich Polyurethan-Schaum von herkömmlichen Dichtungsmaterialien für elektrische Gehäuse

- Welche Faktoren sollten bei der Auswahl einer Dichtmaschine für die Produktion von Schaltschränken berücksichtigt werden

- Können Dichtmaschinen benutzerdefinierte Versiegelungsmuster für spezialisierte elektrische Gehäuse verarbeiten