L'industria dei pannelli di controllo elettrici deve affrontare richieste senza precedenti di soluzioni di tenuta di precisione in grado di resistere a condizioni ambientali estreme mantenendo prestazioni ottimali. Le moderne strutture di produzione richiedono tecnologie avanzate di sigillatura che garantiscano una qualità costante, riducano i costi di produzione e garantiscano un'affidabilità a lungo termine. L'evoluzione della tecnologia delle macchine di guarnizione ha trasformato il modo in cui i produttori si avvicinano alle applicazioni di sigillamento, in particolare nei pannelli di controllo elettrici in cui precisione e durata sono requisiti non negoziabili.

Le guarnizioni in schiuma di poliuretano si sono affermate come la scelta preferita per le apparecchiature elettriche grazie alle loro eccezionali proprietà di tenuta, alla resistenza chimica e alla capacità di mantenere la compressione per periodi prolungati. L'integrazione di sistemi automatizzati di dosaggio ha rivoluzionato il processo produttivo, consentendo ai produttori di ottenere un'applicazione uniforme della schiuma riducendo al contempo gli sprechi di materiale e i costi di manodopera. Questi progressi tecnologici hanno reso le moderne macchine per guarnizioni strumentazioni essenziali per le aziende che intendono mantenere un vantaggio competitivo nel mercato dei quadri elettrici.

Tecnologia avanzata di tenuta per applicazioni elettriche

Sistemi di dosaggio preciso della schiuma

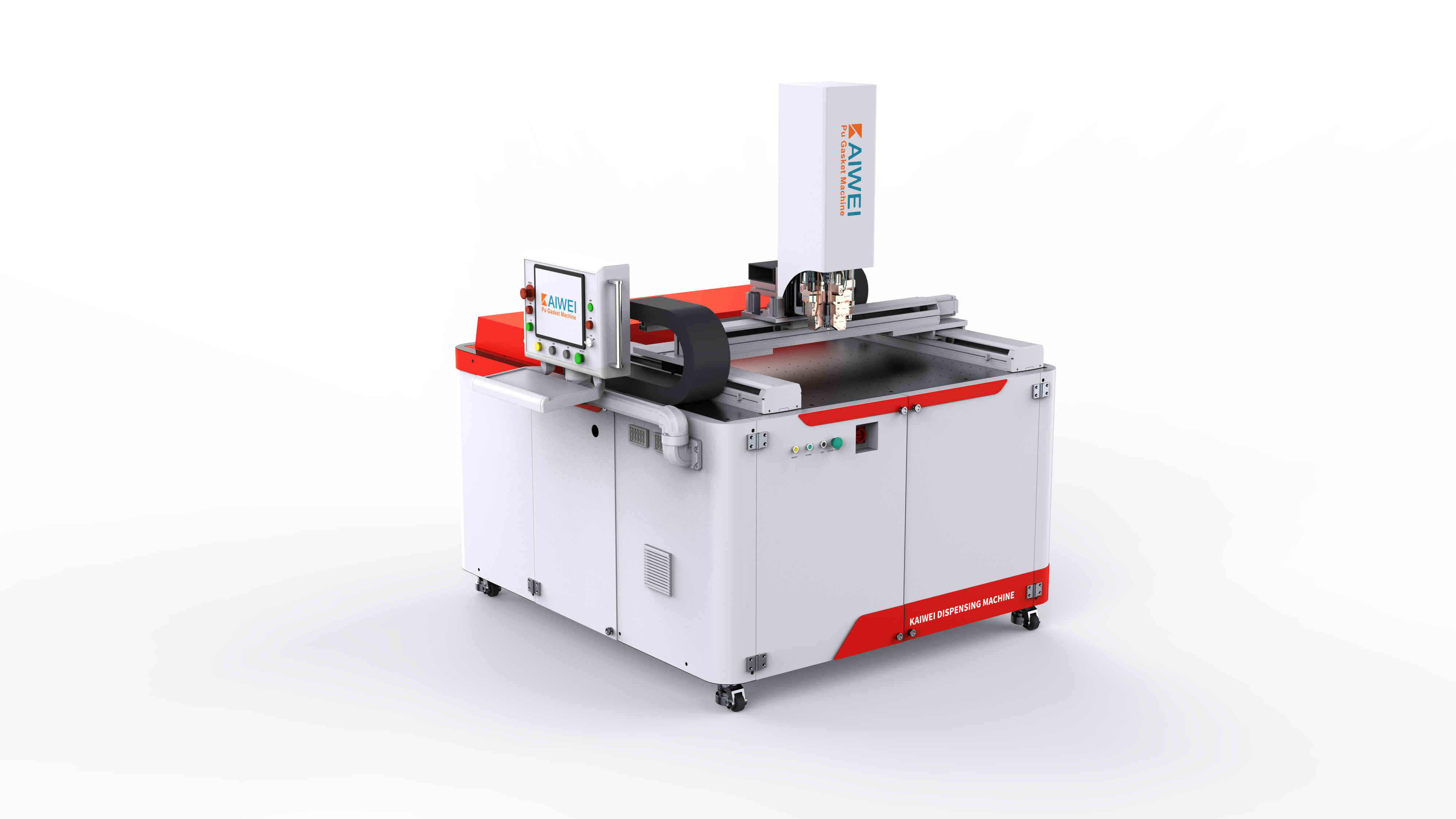

I sistemi moderni di macchine per guarnizioni incorporano meccanismi di dosaggio sofisticati che garantiscono un posizionamento preciso della schiuma con minima variazione tra diverse produzioni. Questi sistemi utilizzano controllori logici programmabili in grado di regolare portate, tempi di indurimento e schemi di applicazione in base ai requisiti specifici della guarnizione. La precisione ottenuta tramite dosaggio automatico elimina i comuni malfunzionamenti di tenuta derivanti da errori umani o metodi di applicazione manuali non uniformi.

L'integrazione di sistemi di posizionamento a servomotore permette alla macchina per guarnizioni di seguire pattern geometrici complessi con livelli di accuratezza precedentemente irraggiungibili con metodi convenzionali. Questa capacità si rivela particolarmente utile nella produzione di quadri elettrici con sagomature complesse, punti di ingresso cavi e configurazioni di montaggio che richiedono soluzioni di tenuta personalizzate.

Proprietà dei Materiali e Caratteristiche Prestazionali

Le guarnizioni in schiuma di poliuretano presentano caratteristiche prestazionali superiori rispetto alle alternative tradizionali in gomma o silicone, in particolare nelle applicazioni elettriche dove le fluttuazioni di temperatura e l'esposizione a sostanze chimiche sono problemi comuni. La struttura a celle chiuse della schiuma di poliuretano offre un'eccellente resistenza all'umidità mantenendo al contempo la flessibilità su un'ampia gamma di temperature.

L'inertezza chimica della schiuma di poliuretano la rende adatta per l'uso in ambienti in cui le guarnizioni possono essere esposte a solventi per la pulizia, lubrificanti o altre sostanze chimiche industriali comunemente presenti nelle installazioni elettriche. Questa resistenza prolunga la durata dei sistemi di tenuta e riduce le esigenze di manutenzione per gli utenti finali.

Efficienza produttiva e vantaggi nella produzione

Flussi di lavoro di produzione automatizzati

L'implementazione dell'automazione macchina per cuscinetti la tecnologia riduce significativamente i tempi del ciclo produttivo migliorando la coerenza tra le unità prodotte. Questi sistemi possono funzionare in modo continuo con una supervisione minima, consentendo ai produttori di riallocare le risorse umane verso attività a maggior valore aggiunto come il controllo qualità e le iniziative di sviluppo prodotto.

Le capacità di monitoraggio in tempo reale integrate nei moderni macchinari per guarnizioni forniscono agli operatori dati dettagliati sulla produzione, permettendo una pianificazione proattiva della manutenzione e l'ottimizzazione della qualità. La possibilità di tracciare il consumo di materiale, le velocità di vulcanizzazione e la precisione dimensionale aiuta i produttori a identificare opportunità di ottimizzazione e a ridurre i costi complessivi di produzione.

Controllo qualità e standard di coerenza

I sistemi avanzati di macchinari per guarnizioni incorporano molteplici meccanismi di controllo qualità che garantiscono che ogni guarnizione soddisfi le tolleranze dimensionali specificate e i requisiti prestazionali. I sistemi di visione possono rilevare irregolarità nell'applicazione della schiuma, mentre i sensori di pressione monitorano le caratteristiche di compressione della guarnizione durante il processo di vulcanizzazione.

La ripetibilità ottenuta attraverso il funzionamento automatizzato della macchina per guarnizioni elimina le variazioni tra un lotto e l'altro che potrebbero compromettere le prestazioni di tenuta nelle applicazioni in campo. Questa coerenza si rivela particolarmente importante per i produttori di quadri elettrici, i quali devono rispettare rigorosi standard di settore e requisiti normativi.

Applicazioni industriali e domanda di mercato

Requisiti dei quadri elettrici

I quadri elettrici negli ambienti industriali devono garantire una tenuta protettiva contro umidità, polvere e contaminanti chimici, consentendo al contempo dilatazione e contrazione termica. La tecnologia della macchina per guarnizioni affronta queste sfide producendo guarnizioni in schiuma con densità e caratteristiche di compressione controllate, che mantengono l'integrità della tenuta in condizioni ambientali variabili.

La possibilità di personalizzare i profili delle guarnizioni per specifiche configurazioni dei pannelli consente ai produttori di ottimizzare le prestazioni di tenuta riducendo al minimo l'uso di materiali. Questa flessibilità si rivela essenziale nella produzione di contenitori elettrici per applicazioni specializzate come ambienti marini, impianti per la lavorazione chimica o installazioni esterne, dove i requisiti di tenuta sono particolarmente gravosi.

Trend di mercato e sviluppi futuri

La crescente domanda di sistemi elettrici ad alta efficienza energetica ha portato a un maggiore interesse verso le prestazioni di tenuta come fattore nell'efficienza complessiva del sistema. I quadri elettrici opportunamente sigillati riducono le perdite energetiche associate all'infiltrazione d'aria proteggendo al contempo componenti elettronici sensibili dai danni ambientali che potrebbero comprometterne il funzionamento.

Le tecnologie emergenti nella progettazione delle macchine per guarnizioni includono l'integrazione con gli standard di connettività Industry 4.0, che consentono funzionalità di monitoraggio remoto e manutenzione predittiva. Questi sviluppi posizionano la tecnologia delle macchine per guarnizioni come componente chiave nelle strategie di produzione intelligente, che enfatizzano l'efficienza operativa e il processo decisionale basato sui dati.

Specifiche Tecniche e Parametri di Prestazione

Caratteristiche e capacità operative

I sistemi ad alte prestazioni per macchine per guarnizioni sono generalmente dotati di controlli variabili della portata, in grado di adattarsi a diverse formulazioni della schiuma e alle esigenze applicative. La possibilità di regolare in tempo reale i parametri di erogazione consente agli operatori di ottimizzare le proprietà del materiale per specifiche condizioni ambientali o requisiti prestazionali.

I sistemi di controllo della temperatura mantengono condizioni di cura ottimali indipendentemente dalle variazioni ambientali, garantendo proprietà costanti delle guarnizioni in tutte le produzioni. Questa stabilità termica risulta fondamentale nella produzione di guarnizioni per applicazioni elettriche, in cui l'accuratezza dimensionale influisce direttamente sull'efficacia della tenuta.

Considerazioni sull'integrazione e sulla compatibilità

I design moderni delle macchine per guarnizioni privilegiano la compatibilità con le attrezzature esistenti e i processi produttivi della linea. Interfacce standardizzate consentono un'integrazione perfetta con sistemi di trasporto, attrezzature per la movimentazione robotizzata e stazioni di ispezione qualità, senza richiedere modifiche estese all'infrastruttura produttiva esistente.

L'approccio modulare adottato dai principali produttori di macchine per guarnizioni permette un'eventuale espansione o modifica delle capacità produttive in risposta all'evoluzione della domanda di mercato. Questa scalabilità garantisce che gli investimenti iniziali nelle attrezzature rimangano validi al crescere dei volumi di produzione o al cambiare dei requisiti del prodotto.

Impatto Economico e Ritorno sull'Investimento

Analisi dei Costi e Risparmi Operativi

La transizione alla tecnologia delle macchine automatiche per guarnizioni genera tipicamente significativi risparmi di costo grazie alla riduzione degli sprechi di materiale, al miglioramento dell'efficienza del lavoro e alla diminuzione dei tassi di scarto. Questi miglioramenti operativi portano spesso a periodi di rientro inferiori ai due anni per i produttori con volumi di produzione moderati.

I benefici economici a lungo termine includono una riduzione delle richieste di garanzia e degli interventi in campo dovuti a una maggiore affidabilità delle tenute. La qualità costante ottenuta attraverso l'automazione delle macchine per guarnizioni si traduce in una maggiore soddisfazione del cliente e nella possibilità di adottare strategie di prezzo premium.

Vantaggi Competitivi e Posizionamento sul Mercato

I produttori che utilizzano tecnologie avanzate di macchine per guarnizioni possono offrire tempi di consegna più brevi e maggiori capacità di personalizzazione rispetto ai concorrenti che si affidano a metodi convenzionali di tenuta. Questa reattività si rivela particolarmente vantaggiosa nei mercati in cui i requisiti dei quadri elettrici variano notevolmente tra diverse applicazioni o settori industriali.

La possibilità di garantire le prestazioni di tenuta attraverso parametri documentati delle macchine per guarnizioni offre ai produttori opportunità di differenziazione competitiva nei mercati in cui affidabilità e garanzia di prestazioni sono le principali preoccupazioni dei clienti.

Domande Frequenti

Quali sono i principali vantaggi dell'utilizzo di macchine automatiche per guarnizioni nei quadri elettrici

Le macchine per guarnizioni automatizzate offrono una coerenza superiore, una riduzione degli sprechi di materiale e una migliore efficienza produttiva rispetto ai metodi di sigillatura manuali. Garantiscono un'applicazione precisa della schiuma che soddisfa le rigorose tolleranze dimensionali richieste per le applicazioni elettriche, riducendo al contempo i costi di manodopera e minimizzando le variazioni di qualità.

Come si confronta la schiuma di poliuretano con i materiali tradizionali per guarnizioni negli involucri elettrici

La schiuma di poliuretano offre una resistenza superiore all'umidità, una migliore compatibilità chimica e una maggiore stabilità termica rispetto alle alternative in gomma o silicone. La struttura a celle chiuse garantisce eccellenti proprietà di tenuta, mantenendo al contempo la flessibilità su ampie escursioni termiche, risultando così ideale per le applicazioni in pannelli di controllo elettrici.

Quali fattori devono essere considerati nella scelta di una macchina per guarnizioni per la produzione di pannelli elettrici

Tra i fattori chiave da considerare rientrano la precisione del dosaggio, le capacità di controllo della temperatura, la compatibilità di integrazione con le attrezzature esistenti e la capacità di gestire diverse formulazioni di schiuma. Anche i requisiti relativi al volume di produzione, lo spazio disponibile a terra e le esigenze future di espansione dovrebbero influenzare il processo di selezione.

Le macchine per guarnizioni possono supportare pattern di sigillatura personalizzati per contenitori elettrici specializzati?

Le moderne macchine per guarnizioni sono dotate di pattern di dosaggio programmabili che possono adattarsi a geometrie complesse e a esigenze di sigillatura personalizzate. Sistemi avanzati di posizionamento consentono un posizionamento preciso della schiuma intorno ai passacavi, ai punti di montaggio e alle configurazioni irregolari dei pannelli, tipiche delle applicazioni elettriche specializzate.

Indice

- Tecnologia avanzata di tenuta per applicazioni elettriche

- Efficienza produttiva e vantaggi nella produzione

- Applicazioni industriali e domanda di mercato

- Specifiche Tecniche e Parametri di Prestazione

- Impatto Economico e Ritorno sull'Investimento

-

Domande Frequenti

- Quali sono i principali vantaggi dell'utilizzo di macchine automatiche per guarnizioni nei quadri elettrici

- Come si confronta la schiuma di poliuretano con i materiali tradizionali per guarnizioni negli involucri elettrici

- Quali fattori devono essere considerati nella scelta di una macchina per guarnizioni per la produzione di pannelli elettrici

- Le macchine per guarnizioni possono supportare pattern di sigillatura personalizzati per contenitori elettrici specializzati?