Industrija električnih kontrolnih plošč se sooča z neprimerljivimi zahtevami po natančnih zapečatilnih rešitvah, ki lahko vzdržijo ekstremne okoljske razmere ob ohranjanju optimalne učinkovitosti. Sodobni proizvodni objekti zahtevajo napredne tehnologije tesnjenja, ki zagotavljajo dosledno kakovost, zmanjšujejo stroške proizvodnje in zagotavljajo dolgoročno zanesljivost. Razvoj tehnologije strojnih tesnil je spremenil način, kako se proizvajalci približujejo aplikacijam tesnjenja, zlasti v električnih krmilnih ploščah, kjer so natančnost in vzdržljivost nepredstavljive zahteve.

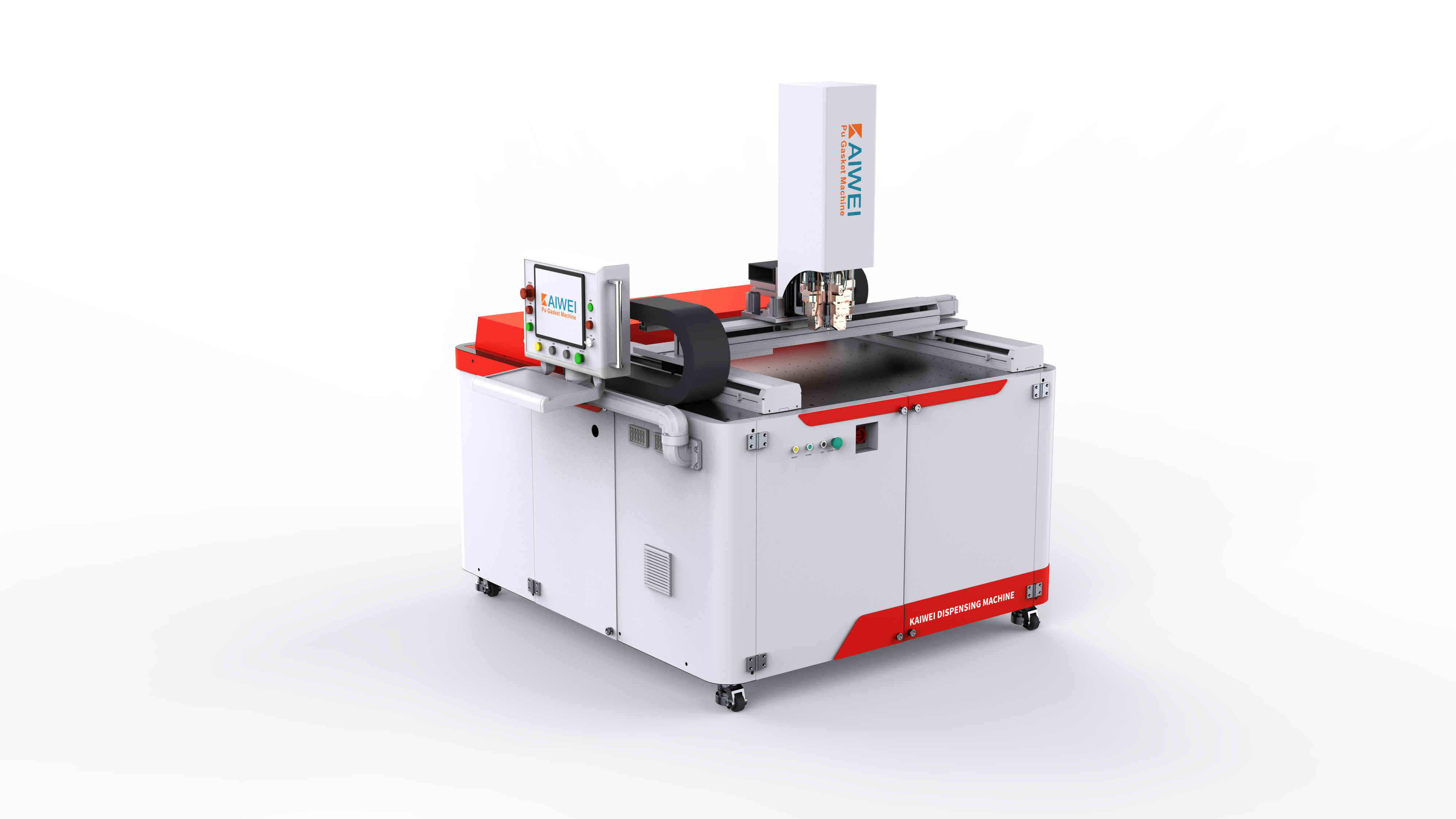

Poliminski penasti tesnilni obroči so postali prva izbira za električne ohišja zaradi izjemnih lastnosti tesnjenja, odpornosti proti kemikalijam in sposobnosti ohranjanja stiskanja v podaljšanem časovnem obdobju. Vključitev avtomatiziranih sistemov za doziranje je preobrazila proizvodni proces, saj omogoča proizvajalcem dosledno nanašanje pene, hkrati pa zmanjšuje odpad materiala in stroške dela. Ti tehnološki napreduki so sodobne stroje za tesnilne obroče uvrstili med bistveno opremo za podjetja, ki želijo ohraniti konkurenčne prednosti na trgu električnih kontrolnih plošč.

Napredna tehnologija tesnjenja za električne aplikacije

Sistemi za natančno doziranje pene

Sodobni sistemi za obdelavo tesnil vključujejo izpopolnjene mehanizme za nanos, ki zagotavljajo natančno postavitev pene z minimalnimi odstopanji med posameznimi serijami. Ti sistemi uporabljajo programirljive logične krmilnike, ki lahko prilagajajo hitrosti pretoka, čase utrjevanja in vzorce nanosa glede na specifične zahteve tesnenja. Natančnost, dosežena s samodejnim nanosom, odpravi pogoste napake pri tesnjenju, ki izhajajo iz človeških napak ali neenakomernih ročnih metod nanosa.

Vgradnja položajnih sistemov z servo-pogonom omogoča stroju za tesnila slediti zapletenim geometrijskim vzorcem z nivoji natančnosti, ki jih s konvencionalnimi metodami ni bilo mogoče dosegati. Ta zmogljivost je še posebej uporabna pri proizvodnji električnih kontrolnih plošč z zapletenimi izrezi, točkami za vstop kabla in montažnimi konfiguracijami, ki zahtevajo prilagojene rešitve za tesnjenje.

Lastnosti materialov in zmogljivostne značilnosti

Tesnila iz poliuretanske pene kažejo odlične delovne lastnosti v primerjavi s tradicionalnimi gumijastimi ali silikonskimi alternativami, zlasti v električnih aplikacijah, kjer so pogosti nihanja temperature in stik s kemičnimi snovmi. Zaključena struktura celic poliuretanske pene zagotavlja odlično odpornost proti vlage, hkrati pa ohranja prožnost v širokem temperaturnem območju.

Kemična inertnost poliuretanske pene omogoča uporabo v okoljih, kjer so tesnila izpostavljena čistilnim topilom, mazivom ali drugim industrijskim kemikalijam, ki se pogosto pojavljajo v električnih instalacijah. Ta odpornost podaljša življenjsko dobo tesnilnih sistemov in zmanjša zahteve za vzdrževanje končnih uporabnikov.

Učinkovitost proizvodnje in proizvodne prednosti

Avtomatizirani proizvodni tokovi

Uvedba avtomatizirane gasket machine tehnologija znatno zmanjša čase proizvodnega cikla, hkrati pa izboljša doslednost med izdelanimi enotami. Ti sistemi lahko delujejo neprekinjeno z minimalnim nadzorom, kar omogoča proizvajalcem ponovno porazdelitev človeških virov na dejavnosti z dodano vrednostjo, kot so nadzor kakovosti in pobude pri razvoju izdelkov.

Možnosti za spremljanje v realnem času, vgrajene v sodobne stroje za tesnila, operaterjem zagotavljajo podrobne podatke o proizvodnji, kar omogoča proaktivno načrtovanje vzdrževanja in optimizacijo kakovosti. Možnost spremljanja porabe materiala, hitrosti utrjevanja in točnosti dimenzij pomaga proizvajalcem ugotoviti priložnosti za optimizacijo ter zmanjšati skupne stroške proizvodnje.

Kontrola kakovosti in standardi doslednosti

Napredni sistemi strojev za tesnila vključujejo več mehanizmov za nadzor kakovosti, ki zagotavljajo, da vsako tesnilo ustreza določenim tolerance dimenzij in zahtevam zmogljivosti. Sistemi za prepoznavanje slik zaznajo nepravilnosti pri nanašanju pen, medtem ko senzorji tlaka spremljajo lastnosti stiskanja tesnila med postopkom utrjevanja.

Ponovljivost, dosežena s samodejnim delovanjem stroja za tesnilne obroče, odpravlja razlike med serijami, ki lahko vplivajo na tesnilno zmogljivost pri uporabi na terenu. Ta doslednost je še posebej pomembna za proizvajalce električnih krmilnih plošč, ki morajo izpolnjevati stroga industrijska merila in predpise.

Industrijske aplikacije in tržne zahteve

Zahteve za električne krmilne plošče

Električne krmilne plošče v industrijskem okolju morajo ohranjati zaščitno tesnenje proti vlage, prahu in kemičnim onesnaževalcem, hkrati pa omogočati toplotno raztezanje in krčenje. Tehnologija stroja za tesnilne obroče rešuje te izzive z izdelavo penastih tesnilnih obročev s kontrolirano gostoto in lastnostmi stiskanja, ki ohranjajo tesnilno celovitost v različnih okoljskih pogojih.

Možnost prilagajanja profila tesnil za določene konfiguracije plošč omogoča proizvajalcem optimizacijo tesnenja in hkrati zmanjšanje porabe materiala. Ta fleksibilnost je bistvena pri proizvodnji električnih ohišij za specializirane aplikacije, kot so morska okolja, objekti za predelavo kemikalij ali zunanjih namestitvah, kjer so zahteve za tesnenje izjemno visoke.

Trendi na trgu in prihodnji razvoji

Naraščajoča povpraševanja po energijsko učinkovitih električnih sistemih sta povečali poudarek na zmogljivosti tesnenja kot dejavniku celotne učinkovitosti sistema. Ustrezno zatesnjena električna upravljalna plošča zmanjša izgube energije, povezane s prodorom zraka, in hkrati zaščiti občutljive elektronske komponente pred okoljskimi poškodbami, ki bi lahko ogrozile delovanje sistema.

Novejše tehnologije v zasnovi naprav za tesnenja vključujejo integracijo s standardi povezljivosti Industrije 4.0, kar omogoča oddaljeno spremljanje in napovedno vzdrževanje. Ti razvoji postavljajo tehnologijo naprav za tesnenja kot ključno komponento pametnih proizvodnih strategij, ki poudarjajo operativno učinkovitost in odločanje, podprto s podatki.

Tehnične specifikacije in zmogljivostni parametri

Delovne značilnosti in zmogljivosti

Sistemi za naprave za tesnenja visokih zmogljivosti ponavadi vključujejo spremenljive nadzorne elemente pretoka, ki se lahko prilagodijo različnim sestavam pen in zahtevam za uporabo. Možnost prilagajanja parametrov odmerjanja v realnem času omogoča obratovalcem optimizacijo lastnosti materiala za določene okoljske pogoje ali zmogljivostne zahteve.

Sistemi za nadzor temperature ohranjajo optimalne pogoje utrjevanja ne glede na spremembe okoljske temperature, kar zagotavlja dosledne lastnosti tesnil v vseh serijah proizvodnje. Ta stabilnost temperature je ključna pri izdelavi tesnil za električne aplikacije, kjer neposredno vpliva točnost dimenzij na učinkovitost tesnenja.

Dejavniki integracije in združljivosti

Sodobni konstrukcijski pristopi k izdelavi strojev za tesnila poudarjajo združljivost s trenutno opremo proizvodnih linij in delovnimi postopki. Standardizirani vmesniki omogočajo gladko integracijo s transportnimi trakovi, robotsko opremo za rokovanje in postajami za kontrolo kakovosti, ne da bi bilo potrebno obsežne spremembe obstoječe proizvodne infrastrukture.

Modularen pristop k oblikovanju, ki ga uporabljajo vodilni proizvajalci strojev za tesnilne obroče, omogoča prihodnje razširitve ali spremembe zmogljivosti proizvodnje, ko se spreminjajo tržne zahteve. Ta razširljivost zagotavlja, da ostanejo prvotna naložena oprema in sredstva uporabna, tudi kadar se povečajo proizvodne količine ali ko se spremenijo zahteve glede izdelkov.

Gospodarski vpliv in donosnost naložbe

Analiza stroškov in obratovalne prihranke

Prehod na avtomatizirano tehnologijo strojev za tesnilne obroče ponavadi prinese znatne prihranke zaradi zmanjšanja odpadkov materiala, izboljšane delovne učinkovitosti in nižje stopnje zavrnjenih izdelkov. Ti obratovalni izboljševanja pogosto omogočajo povračilo naložbe v manj kot dveh letih za proizvajalce s srednjimi proizvodnimi obsegi.

Dolgoročne ekonomske koristi vključujejo zmanjšano število garancijskih reklamacij in zahtev za servisno vzdrževanje na terenu, kar je posledica izboljšane zanesljivosti tesnenja. Dosledna kakovost, dosežena z avtomatizacijo strojev za tesnilne obroče, pomeni višjo zadovoljstvo strank in možnost uporabe strategij premijskega cenjenja.

Konkurenčne prednosti in položaj na trgu

Proizvajalci, ki uporabljajo napredno tehnologijo za obdelavo tesnil, lahko ponudijo krajše roke dobave in večje možnosti prilagoditve v primerjavi s konkurenti, ki se zanašajo na konvencionalne metode tesnjenja. Ta odzivnost je še posebej pomembna na trgih, kjer se zahteve za električne kontrolne plošče znatno razlikujejo glede na različne aplikacije ali industrije.

Možnost zagotavljanja učinkovitosti tesnjenja prek dokumentiranih parametrov stroja za tesnenja omogoča proizvajalcem doseči konkurenčne prednosti na trgih, kjer so zanesljivost in zagotovilo zmogljivosti glavni strankini skrbi.

Pogosta vprašanja

Kakšne so glavne prednosti uporabe avtomatiziranih strojev za tesnenja pri električnih kontrolnih ploščah

Avtomatizirane stroje za tesnenja zagotavljajo odlično doslednost, zmanjšano porabo materiala in izboljšano učinkovitost proizvodnje v primerjavi z ročnimi metodami tesnenja. Zagotavljajo natančno nanašanje pen, ki izpolnjuje stroge zahteve glede dimenzijskih toleranc, potrebnih za električne aplikacije, hkrati pa zmanjšujejo stroške dela in minimalizirajo razlike v kakovosti.

Kako se poliuretanska pena primerja s tradicionalnimi materiali za tesnenja pri električnih ohišjih

Poliuretanska pena ponuja odlično odpornost proti vlage, kemično združljivost in temperaturno stabilnost v primerjavi s kavčukom ali silikonom. Struktura z zaprtimi celicami zagotavlja odlične tesnilne lastnosti, hkrati pa ohranja elastičnost v širokem temperaturnem območju, kar jo naredi idealno za uporabo v električnih kontrolnih ploščah.

Kateri dejavniki morajo biti upoštevani pri izbiri stroja za tesnenja za proizvodnjo električnih plošč

Ključni dejavniki vključujejo natančnost doziranja, sposobnosti nadzora temperature, združljivost integracije z obstoječo opremo ter zmogljivost za obdelavo različnih formulacij pen. Na izbiro naj vplivajo tudi zahteve po količini proizvodnje, razpoložljiv prostor na tleh in potrebe glede prihodnjega razširjanja.

Ali lahko stroji za tesnenja prilagodijo posebne vzorce tesnenj za specializirane električne ohišja

Sodobni stroji za tesnenja imajo programirljive vzorce doziranja, ki omogočajo obdelavo kompleksnih geometrij in prilagojenih zahtev za tesnenje. Napredni sistemi pozicioniranja omogočajo natančno nanos pen na kabelske priključke, točke za montažo in nepravilne konfiguracije plošč, ki se pogosto pojavljajo v specializiranih električnih aplikacijah.

Vsebina

- Napredna tehnologija tesnjenja za električne aplikacije

- Učinkovitost proizvodnje in proizvodne prednosti

- Industrijske aplikacije in tržne zahteve

- Tehnične specifikacije in zmogljivostni parametri

- Gospodarski vpliv in donosnost naložbe

-

Pogosta vprašanja

- Kakšne so glavne prednosti uporabe avtomatiziranih strojev za tesnenja pri električnih kontrolnih ploščah

- Kako se poliuretanska pena primerja s tradicionalnimi materiali za tesnenja pri električnih ohišjih

- Kateri dejavniki morajo biti upoštevani pri izbiri stroja za tesnenja za proizvodnjo električnih plošč

- Ali lahko stroji za tesnenja prilagodijo posebne vzorce tesnenj za specializirane električne ohišja