Priemysel elektrických ovládacích panelov čelí bezprecedentným požiadavkám na presné tesniace riešenia, ktoré vydržia extrémne vonkajšie podmienky a zároveň zachovajú optimálny výkon. Moderné výrobné zariadenia vyžadujú pokročilé tesniace technológie, ktoré zabezpečujú konzistentnú kvalitu, znížia výrobné náklady a zaručia dlhodobú spoľahlivosť. Vývoj technológie strojov na výrobu tesnení premenil spôsob, akým výrobcovia pristupujú k tesniacim aplikáciám, najmä u elektrických ovládacích panelov, kde sú požiadavky na presnosť a trvanlivosť nevyhnutné.

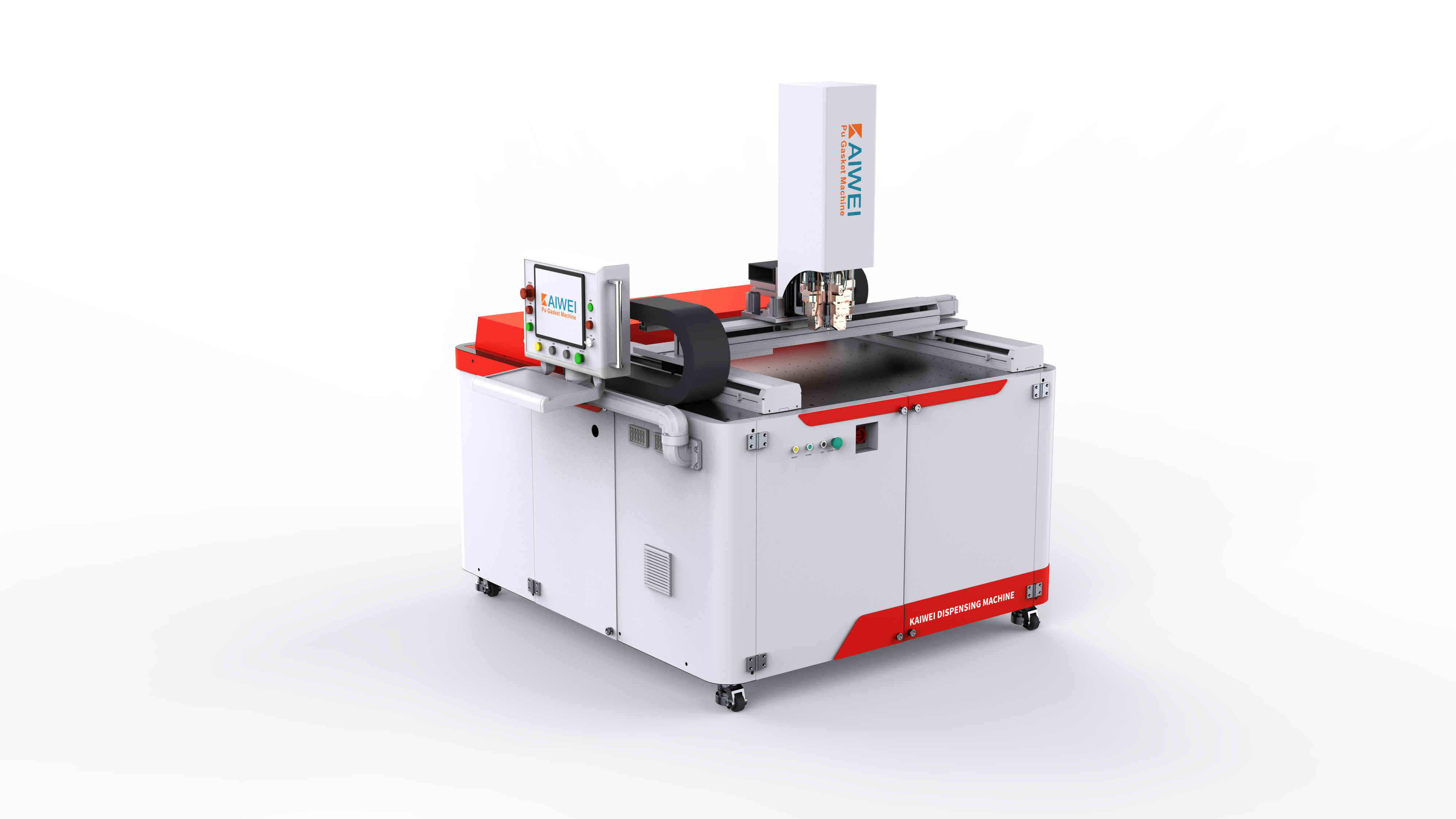

Poliuretánové tesnenia sa stali preferovanou voľbou pre elektrické skrine vďaka vynikajúcim tesniacim vlastnostiam, odolnosti voči chemikáliám a schopnosti udržať kompresiu počas dlhších období. Integrácia automatických dávkovacích systémov revolucionalizovala výrobný proces, čo výrobcom umožňuje dosiahnuť konzistentné nanášanie peny a zároveň znížiť odpad materiálu a náklady na prácu. Tieto technologické pokroky postavili moderné stroje na výrobu tesnení ako nevyhnutné vybavenie pre spoločnosti, ktoré usilujú o udržanie konkurenčných výhod na trhu elektrických ovládacích panelov.

Pokročilá tesniaca technológia pre elektrické aplikácie

Presné systémy dávkovania peny

Moderné systémy strojov na tesnenia zahŕňajú sofistikované dávkovacie mechanizmy, ktoré zabezpečujú presné umiestnenie peny s minimálnou odchýlkou počas výrobných sérií. Tieto systémy využívajú programovateľné logické regulátory, ktoré môžu upravovať prietoky, časy vytvrdzovania a vzory aplikácie na základe konkrétnych požiadaviek na tesnenia. Presnosť dosiahnutá automatizovaným dávkovaním eliminuje bežné poruchy tesnenia spôsobené ľudskou chybou alebo nekonzistentnými manuálnymi metódami aplikácie.

Integrácia polohovacích systémov s pohonmi servo umožňuje stroju na tesnenia sledovať komplexné geometrické tvary s úrovňami presnosti, ktoré boli predtým nedosiahnuteľné konvenčnými metódami. Táto schopnosť sa ukazuje ako obzvlášť cenná pri výrobe elektrických ovládacích panelov s komplikovanými výrezmi, vstupmi káblov a montážnymi konfiguráciami, ktoré vyžadujú špecializované riešenia tesnenia.

Vlastnosti materiálov a prevádzkové charakteristiky

Tesniace profilové pásky z polyuretánovej peny vykazujú vynikajúce prevádzkové vlastnosti v porovnaní s tradičnými alternatívami z gumy alebo kremíka, najmä v elektrických aplikáciách, kde sú bežnými problémami kolísanie teploty a vystavenie chemikáliám. Uzavretá bunková štruktúra polyuretánovej peny zabezpečuje vynikajúcu odolnosť voči vlhkosti a zároveň zachováva pružnosť v širokom rozsahu teplôt.

Chemická inertnosť polyuretánovej peny umožňuje jej použitie v prostrediach, kde môžu byť tesnenia vystavené čistiacim prostriedkom, mazivám alebo iným priemyselným chemikáliám bežne sa vyskytujúcim v elektrických inštaláciách. Táto odolnosť predlžuje životnosť tesniacich systémov a znižuje nároky na údržbu pre koncových používateľov.

Efektivita výroby a výrobné výhody

Automatizované výrobné procesy

Zavedenie automatizácie gasket machine technológia výrazne skracuje časy výrobného cyklu a zároveň zlepšuje konzistenciu medzi vyrobenými jednotkami. Tieto systémy môžu pracovať nepretržite s minimálnym dohľadom, čo umožňuje výrobcom presmerovať ľudské zdroje na činnosti pridávajúce hodnotu, ako je kontrola kvality a iniciatívy vývoja produktov.

Možnosti sledovania v reálnom čase zabudované do moderných strojov na tesnenia poskytujú prevádzkovateľom podrobné údaje o výrobe, čo umožňuje plánovanie údržby vopred a optimalizáciu kvality. Možnosť sledovať spotrebu materiálu, rýchlosť vulkanizácie a rozmernú presnosť pomáha výrobcom identifikovať príležitosti na optimalizáciu a znížiť celkové výrobné náklady.

Kontrola kvality a normy konzistencie

Pokročilé systémy strojov na tesnenia zahŕňajú viaceré mechanizmy kontroly kvality, ktoré zabezpečujú, že každé tesnenie spĺňa stanovené rozmery a požiadavky na výkon. Systémy strojového videnia dokážu detekovať nepravidelnosti pri nanášaní peny, zatiaľ čo senzory tlaku monitorujú vlastnosti stlačenia tesnenia počas procesu vulkanizácie.

Opakovateľnosť dosiahnutá automatizovaným prevádzkovaním stroja na tesnenia eliminuje rozdiely medzi jednotlivými várkami, ktoré môžu narušiť tesniacu funkciu v reálnych podmienkach použitia. Táto konzistencia je obzvlášť dôležitá pre výrobcov elektrických ovládacích panelov, ktorí musia spĺňať prísne priemyselné normy a regulačné požiadavky.

Priemyselné aplikácie a požiadavky trhu

Požiadavky na elektrické ovládacie panely

Elektrické ovládacie panely v priemyselnom prostredí musia zabezpečovať ochranné tesnenie proti vlhkosti, prachu a chemickým nečistotám, a zároveň umožňovať tepelné rozširovanie a zužovanie. Technológia stroja na tesnenia tieto výzvy rieši výrobou penových tesnení s kontrolovanou hustotou a vlastnosťami stlačenia, ktoré zachovávajú tesniacu funkciu za rôznych vonkajších podmienok.

Možnosť prispôsobiť tesniace profily pre konkrétne konfigurácie panelov umožňuje výrobcom optimalizovať tesniacu funkciu a zároveň minimalizovať spotrebu materiálu. Táto flexibilita je nevyhnutná pri výrobe elektrických skríň pre špecializované aplikácie, ako sú námorné prostredia, zariadenia na spracovanie chemikálií alebo vonkajšie inštalácie, kde sú požiadavky na tesnenie obzvlášť náročné.

Trendy na trhu a budúce vývojové smerovanie

Rastúca poptávka po energeticky úsporných elektrických systémoch viedla k zvýšenému zameraniu sa na tesniacu funkciu ako na faktor celkovej účinnosti systému. Riadiace panely elektrických zariadení správne uteraznené znižujú straty energie spôsobené prenikaním vzduchu a zároveň chránia citlivé elektronické komponenty pred poškodením prostredím, ktoré by mohlo ohroziť výkon systému.

Medzi nové technológie v návrhu strojov na tesnenia patrí integrácia so štandardmi pripojenia Industry 4.0, čo umožňuje diaľkové monitorovanie a prediktívnu údržbu. Tieto vývojové trendy umiestňujú technológiu strojov na tesnenia ako kľúčovú súčasť stratégií inteligentnej výroby, ktoré zdôrazňujú prevádzkovú efektívnosť a rozhodovanie založené na dátach.

Technické špecifikácie a prevádzkové parametre

Prevádzkové charakteristiky a možnosti

Systémy gasket strojov s vysokým výkonom zvyčajne disponujú reguláciou premenného prietoku, ktorá dokáže vyhovieť rôznym zloženiam peny a požiadavkám aplikácie. Možnosť reálneho nastavenia parametrov dávkovania umožňuje operátorom optimalizovať vlastnosti materiálu pre konkrétne prostredie alebo výkonné požiadavky.

Systémy riadenia teploty udržiavajú optimálne podmienky pre vytvrdzovanie bez ohľadu na vonkajšie zmeny prostredia, čo zabezpečuje konzistentné vlastnosti tesnení vo všetkých výrobných šaržiach. Táto stabilita teploty je kritická pri výrobe tesnení pre elektrické aplikácie, kde presnosť rozmerov priamo ovplyvňuje účinnosť tesnenia.

Aspekty integrácie a kompatibility

Moderné konštrukcie strojov na výrobu tesnení kladú dôraz na kompatibilitu so stávajúcim vybavením výrobných liniek a pracovnými postupmi. Štandardizované rozhrania umožňujú bezproblémovú integráciu s dopravníkovými systémami, robotickým manipulačným zariadením a stanicami kontroly kvality bez nutnosti rozsiahlych úprav existujúcej výrobnej infraštruktúry.

Modulárny prístup k návrhu, ktorý uplatňujú poprední výrobcovia strojov na tesnenia, umožňuje budúce rozšírenie alebo úpravu výrobných kapacít v závislosti od meniacich sa trhových požiadaviek. Táto škálovateľnosť zabezpečuje, že počiatočné investície do zariadení zostanú udržateľné pri rastúcich výrobných objemoch alebo pri zmene požiadaviek na výrobok.

Ekonomický dopad a návratnosť investície

Analýza nákladov a prevádzkové úspory

Prechod na technológiu automatizovaných strojov na tesnenia zvyčajne prináša významné úspory nákladov prostredníctvom zníženia odpadu materiálu, zlepšenej pracovnej efektívnosti a nižšej miery nepodarkov. Tieto prevádzkové vylepšenia často vedú k obdobiam návratnosti pod dva roky u výrobcov so strednými výrobnými objemami.

Dlhodobé ekonomické výhody zahŕňajú znížené počty reklamácií a požiadaviek na servisné služby v teréne v dôsledku zlepšenej spoľahlivosti tesnenia. Konzistentná kvalita dosiahnutá automatizáciou strojov na tesnenia sa prejavuje vo vyššej spokojnosti zákazníkov a potenciále uplatňovania stratégií prémiového cenovania.

Konkurenčné výhody a postavenie na trhu

Výrobcovia, ktorí využívajú pokročilú technológiu strojov na tesnenia, môžu ponúknuť kratšie dodacie lehoty a vyššie možnosti prispôsobenia v porovnaní s konkurenciou, ktorá sa spolieha na konvenčné metódy tesnenia. Táto reakčná schopnosť je obzvlášť cenná na trhoch, kde sa požiadavky na elektrické ovládacie panely výrazne líšia v závislosti od rôznych aplikácií alebo odvetví.

Možnosť zaručiť tesniacu výkonnosť prostredníctvom zdokumentovaných parametrov stroja na tesnenia poskytuje výrobcovia príležitosti na odlišnenie sa na trhu, kde spoľahlivosť a záruka výkonu sú hlavnými zákazníckymi požiadavkami.

Často kladené otázky

Aké sú hlavné výhody používania automatizovaných strojov na tesnenia pre elektrické ovládacie panely

Automatické stroje na tesnenia zabezpečujú vyššiu konzistenciu, menšie množstvo odpadu z materiálu a zlepšenú efektivitu výroby v porovnaní s ručnými metodami tesnenia. Zabezpečujú presné nanášanie peny, ktoré spĺňa prísne požiadavky na rozmerové tolerance potrebné pre elektrické aplikácie, znižujú náklady na pracovnú silu a minimalizujú odchýlky kvality.

Ako sa polyuretánová pena porovnáva s tradičnými materiálmi na tesnenia pre elektrické skrine

Polyuretánová pena ponúka lepšiu odolnosť voči vlhkosti, chemickú kompatibilitu a teplotnú stabilitu v porovnaní s pružinovými alebo silikónovými alternatívami. Uzavretá bunková štruktúra zabezpečuje vynikajúce tesniace vlastnosti a zároveň zachováva pružnosť v širokom rozsahu teplôt, čo ju robí ideálnou pre aplikácie v elektrických ovládacích skrinách.

Aké faktory by mali byť zohľadnené pri výbere stroja na tesnenia pre výrobu elektrických panelov

Kľúčové faktory zahŕňajú presnosť dávkovania, možnosti regulácie teploty, kompatibilitu integrácie s existujúcim vybavením a schopnosť spracovávať rôzne typy penových zmesí. Na výber by mali mať tiež vplyv požiadavky na objem výroby, dostupný priestor na podlahe a potreby budúceho rozšírenia.

Môžu tesniace stroje zvládnuť vlastné vzory tesnenia pre špecializované elektrické skrine

Súčasné tesniace stroje disponujú programovateľnými vzormi dávkovania, ktoré dokážu zvládnuť komplexné geometrie a individuálne požiadavky na tesnenie. Pokročilé polohovacie systémy umožňujú presné umiestnenie peny okolo vstupov káblov, montážnych bodov a nepravidelných konfigurácií panelov, ktoré sa bežne vyskytujú pri špecializovaných elektrických aplikáciách.

Obsah

- Pokročilá tesniaca technológia pre elektrické aplikácie

- Efektivita výroby a výrobné výhody

- Priemyselné aplikácie a požiadavky trhu

- Technické špecifikácie a prevádzkové parametre

- Ekonomický dopad a návratnosť investície

-

Často kladené otázky

- Aké sú hlavné výhody používania automatizovaných strojov na tesnenia pre elektrické ovládacie panely

- Ako sa polyuretánová pena porovnáva s tradičnými materiálmi na tesnenia pre elektrické skrine

- Aké faktory by mali byť zohľadnené pri výbere stroja na tesnenia pre výrobu elektrických panelov

- Môžu tesniace stroje zvládnuť vlastné vzory tesnenia pre špecializované elektrické skrine