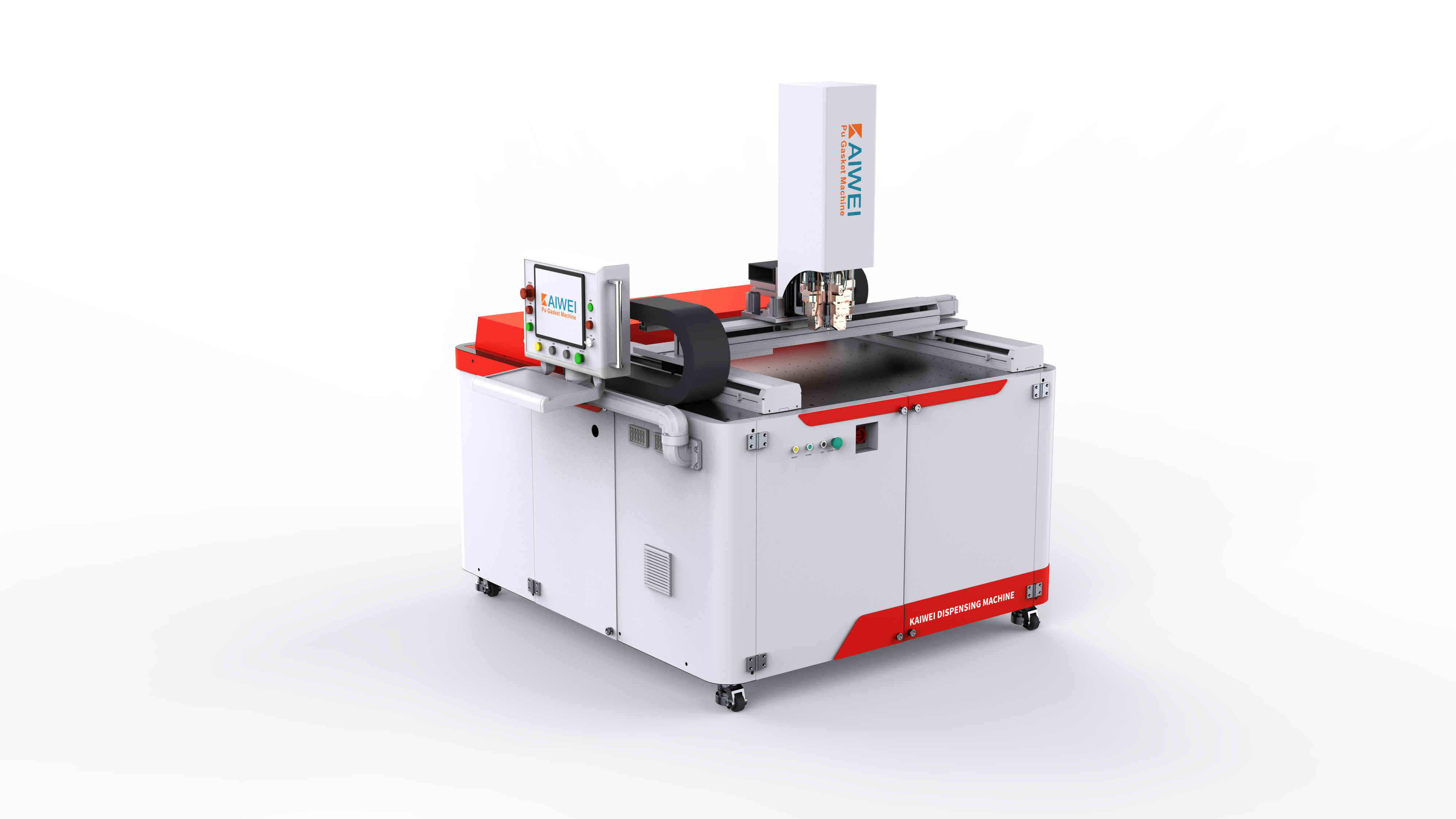

صنعت تابلوهای کنترل الکتریکی با تقاضاهای بیسابقهای برای راهحلهای آببندی دقیق مواجه است که باید در برابر شرایط محیطی سخت مقاومت کرده و در عین حال عملکرد بهینه را حفظ نمایند. تأسیسات مدرن تولید به فناوریهای پیشرفته آببندی نیاز دارند که کیفیت یکنواخت، کاهش هزینههای تولید و قابلیت اطمینان بلندمدت را تضمین کنند. تحول فناوری دستگاه واشر نحوه رویکرد تولیدکنندگان به کاربردهای آببندی را دگرگون کرده است، بهویژه در تابلوهای کنترل الکتریکی که دقت و دوام الزامی غیرقابل مذاکرهای محسوب میشوند.

درزگیرهای فوم پلیاورتان به دلیل خواص درزبندی استثنایی، مقاومت شیمیایی و توانایی حفظ فشردگی در طول دورههای طولانی، به انتخاب ترجیحی برای محفظههای الکتریکی تبدیل شدهاند. ادغام سیستمهای توزیع خودکار، فرآیند تولید را متحول کرده است و به تولیدکنندگان امکان میدهد تا اعمال فوم سازگار را با کاهش ضایعات مواد و هزینههای نیروی کار به دست آورند. این پیشرفتهای فناوری ماشینآلات درزگیرهای مدرن را به تجهیزات ضروری برای شرکتهایی تبدیل کرده است که به دنبال حفظ مزیت رقابتی در بازار تابلوهای برقی هستند.

فناوری پیشرفته درزبندی برای کاربردهای الکتریکی

سیستمهای توزیع دقیق فوم

سیستمهای مدرن دستگاه واشر، مکانیسمهای توزیع پیچیدهای را به کار میگیرند که قرارگیری دقیق فوم را با حداقل تغییر در طول تولید تضمین میکنند. این سیستمها از کنترلکنندههای منطقی برنامهپذیر استفاده میکنند که قادر به تنظیم نرخ جریان، زمان پخت و الگوهای اعمال بر اساس نیازهای خاص واشر هستند. دقت حاصلشده از طریق توزیع خودکار، خرابیهای رایج آببندی ناشی از خطای انسانی یا روشهای دستی ناسازگار را حذف میکند.

ادغام سیستمهای موقعیتیابی با سروو موتور به دستگاه واشر امکان دنبال کردن الگوهای هندسی پیچیده با دقتی فراهم میکند که قبلاً با روشهای متداول قابل دستیابی نبود. این قابلیت بهویژه در تولید تابلوهای کنترل الکتریکی با برشهای پیچیده، نقاط ورود کابل و پیکربندیهای نصب که نیازمند راهحلهای آببندی سفارشی هستند، ارزشمند است.

ویژگیهای مواد و مشخصات عملکردی

درزگیرهای فوم پلیاورتان در مقایسه با گزینههای سنتی مانند لاستیک یا سیلیکون، ویژگیهای عملکردی برتری دارند، بهویژه در کاربردهای الکتریکی که نوسانات دما و قرار گرفتن در معرض مواد شیمیایی از دغدغههای رایج هستند. ساختار فوم پلیاورتان با سلول بسته، مقاومت عالی در برابر رطوبت را فراهم میکند و در عین حال انعطافپذیری خود را در محدوده وسیعی از دما حفظ میکند.

بیاثری شیمیایی فوم پلیاورتان، آن را برای استفاده در محیطهایی که درزگیرها ممکن است در معرض مواد شوینده، روغنکارها یا سایر مواد شیمیایی صنعتی رایج در نصبهای الکتریکی قرار بگیرند، مناسب میسازد. این مقاومت، عمر مفید سیستمهای آببندی را افزایش میدهد و نیاز به نگهداری را برای کاربران نهایی کاهش میدهد.

کارایی تولید و مزایای تولید

گردش کار تولید خودکار

اجراي خودکار ماشین گودمین این فناوری بهطور قابلتوجهی زمان چرخه تولید را کاهش میدهد و در عین حال سازگاری بین واحدهای ساختهشده را بهبود میبخشد. این سیستمها میتوانند بهصورت مداوم و با حداقل نظارت کار کنند که این امر به تولیدکنندگان اجازه میدهد نیروی انسانی را به فعالیتهای ارزشآفرین مانند کنترل کیفیت و ابتکارات توسعه محصول منتقل کنند.

قابلیتهای پایش در زمان واقعی که در دستگاههای نوین واشر گنجانده شدهاند، دادههای دقیق تولید را در اختیار اپراتورها قرار میدهند و این امر امکان برنامهریزی پیشگیرانه برای نگهداری و بهینهسازی کیفیت را فراهم میکند. توانایی ردیابی مصرف مواد، نرخ پخت و دقت ابعادی به تولیدکنندگان کمک میکند تا فرصتهای بهینهسازی را شناسایی کرده و هزینههای کلی تولید را کاهش دهند.

کنترل کیفیت و استانداردهای یکنواختی

سیستمهای پیشرفته دستگاه واشر دارای چندین مکانیسم کنترل کیفیت هستند که تضمین میکنند هر واشر با تحملات ابعادی و الزامات عملکردی مشخصشده مطابقت داشته باشد. سیستمهای بینایی میتوانند ناهنجاریها در اعمال فوم را تشخیص دهند، در حالی که سنسورهای فشار، ویژگیهای فشردگی واشر را در طول فرآیند پخت نظارت میکنند.

تکرارپذیری حاصلشده از عملیات ماشین آببندی خودکار، تغییرات بین سریهای مختلف را که ممکن است عملکرد آببندی در کاربردهای میدانی را تحت تأثیر قرار دهد، حذف میکند. این ثبات بهویژه برای تولیدکنندگان تابلوهای برقی مهم است که باید استانداردهای صنعتی دقیق و الزامات نظارتی را رعایت کنند.

کاربردهای صنعتی و تقاضاهای بازار

الزامات تابلوهای برقی

تابلوهای برقی در محیطهای صنعتی باید آببندی محافظتی در برابر رطوبت، گردوغبار و آلایندههای شیمیایی را حفظ کنند و همزمان امکان انبساط و انقباض حرارتی را فراهم کنند. فناوری ماشین آببندی این چالشها را با تولید آببندهای فومی با چگالی کنترلشده و مشخصات فشردگی مناسب برطرف میکند که در شرایط محیطی متغیر، یکپارچگی آببندی را حفظ میکنند.

امکان سفارشیسازی نمای تراشها برای پیکربندیهای خاص صفحات، به تولیدکنندگان این اجازه را میدهد تا عملکرد آببندی را بهینه کرده و در عین حال مصرف مواد را به حداقل برسانند. این انعطافپذیری زمانی حیاتی میشود که محفظههای الکتریکی برای کاربردهای تخصصی مانند محیطهای دریایی، تأسیسات فرآوری مواد شیمیایی یا نصبهای بیرونی که در آنها الزامات آببندی بسیار سختگیرانه هستند، تولید میشوند.

روند بازار و توسعههای آینده

افزایش تقاضا برای سیستمهای الکتریکی با بهرهوری انرژی، توجه بیشتری را به عملکرد آببندی به عنوان یک عامل در کارایی کلی سیستم معطوف کرده است. صفحات کنترل الکتریکی که به درستی آببندی شدهاند، اتلاف انرژی ناشی از نفوذ هوا را کاهش داده و قطعات الکترونیکی حساس را از آسیبهای محیطی که ممکن است عملکرد سیستم را تحت تأثیر قرار دهد، محافظت میکنند.

فناوریهای نوظهور در طراحی دستگاه آببند، شامل یکپارچهسازی با استانداردهای ارتباطی صنعت ۴.۰ هستند که امکان پایش از راه دور و قابلیت نگهداری پیشبینانه را فراهم میکنند. این پیشرفتها فناوری دستگاه آببند را به عنوان یک جزء کلیدی در استراتژیهای تولید هوشمند که بر کارایی عملیاتی و تصمیمگیری مبتنی بر داده تأکید دارند، معرفی میکنند.

مشخصات فنی و پارامترهای عملکرد

ویژگیها و قابلیتهای عملیاتی

سیستمهای دستگاه آببند با عملکرد بالا معمولاً دارای کنترلهای متغیر نرخ جریان هستند که میتوانند فرمولاسیونهای مختلف فوم و نیازهای کاربردی متفاوت را پوشش دهند. امکان تنظیم پارامترهای توزیع در زمان واقعی به اپراتورها اجازه میدهد تا خواص مواد را برای شرایط محیطی یا الزامات عملکردی خاص بهینه کنند.

سیستمهای کنترل دما شرایط بهینه برای عمل آوری را حفظ میکنند، صرفنظر از تغییرات محیطی اطراف، و این امر تضمین میکند که خواص واشرها در تمام دورههای تولید یکنواخت باشد. این پایداری دمایی در تولید واشرهای مورد استفاده در کاربردهای الکتریکی بسیار مهم است، زیرا دقت ابعادی به طور مستقیم بر اثربخشی آببندی تأثیر میگذارد.

ملاحظات یکپارچهسازی و سازگاری

طراحیهای مدرن ماشینآلات تولید واشر بر سازگاری با تجهیزات خط تولید موجود و فرآیندهای جریان کار تأکید دارند. رابطهای استاندارد امکان ادغام بدون درز با سیستمهای نقاله، تجهیزات رباتیک دستکاری و ایستگاههای بازرسی کیفیت را فراهم میکنند، بدون اینکه نیاز به اصلاحات گسترده در زیرساخت تولیدی موجود باشد.

رویکرد طراحی ماژولاری که توسط تولیدکنندگان پیشروی ماشینآلات واشر مورد استفاده قرار میگیرد، امکان گسترش یا اصلاح قابلیتهای تولید در آینده را با تغییر نیازهای بازار فراهم میکند. این مقیاسپذیری تضمین میکند که سرمایهگذاری اولیه روی تجهیزات با افزایش حجم تولید یا تغییر الزامات محصول، همچنان معتبر و بهرهور باقی بماند.

تأثیر اقتصادی و بازده سرمایهگذاری

تحلیل هزینه و صرفهجویی عملیاتی

گذار به فناوری دستگاه آببندی خودکار معمولاً منجر به صرفهجویی قابل توجهی در هزینهها از طریق کاهش ضایعات مواد، بهبود کارایی نیروی کار و کاهش نرخ محصولات ردشده میشود. این بهبودهای عملیاتی اغلب دوره بازگشت سرمایهای کمتر از دو سال را برای تولیدکنندگان با حجم تولید متوسط به همراه دارند.

مزایای اقتصادی بلندمدت شامل کاهش ادعاهای ضمانت و نیازهای خدمات میدانی به دلیل بهبود قابلیت اطمینان آببندی است. کیفیت یکنواخت حاصل از اتوماسیون دستگاه آببندی منجر به رضایت بیشتر مشتری و امکان اجرای استراتژیهای قیمتگذاری ممتاز میشود.

مزایای رقابتی و جایگاه بازار

تولیدکنندگانی که از فناوری پیشرفته دستگاههای واشر استفاده میکنند، میتوانند زمان تحویل کوتاهتر و قابلیتهای سفارشیسازی بیشتری نسبت به رقبایی که به روشهای درزگیری متداول متکی هستند، ارائه دهند. این واکنشپذیری بهویژه در بازارهایی که نیازمندیهای تابلوهای کنترل الکتریکی بهطور قابل توجهی بین کاربردها یا صنایع مختلف متفاوت است، ارزش زیادی دارد.

توانایی تضمین عملکرد درزگیری از طریق پارامترهای مستند شده دستگاه واشر، فرصتهای تمایز رقابتی را برای تولیدکنندگان در بازارهایی فراهم میکند که در آنها قابلیت اطمینان و تضمین عملکرد، دغدغه اصلی مشتریان است.

سوالات متداول

مزایای اصلی استفاده از دستگاههای واشر خودکار برای تابلوهای کنترل الکتریکی چیست

دستگاههای اورینگکاری خودکار در مقایسه با روشهای نورد دستی، سازگاری عالی، کاهش ضایعات مواد و بهبود کارایی تولید را فراهم میکنند. این دستگاهها اعمال پلیاورتان فوم را با دقت بالا انجام میدهند که با شرایط سخت بعدی مورد نیاز برای کاربردهای الکتریکی سازگار است و همچنین هزینههای نیروی کار را کاهش داده و تغییرات کیفیت را به حداقل میرسانند.

پلیاورتان فوم در مقایسه با مواد سنتی اورینگ برای جعبههای الکتریکی چگونه است

پلیاورتان فوم مقاومت عالی در برابر رطوبت، سازگاری شیمیایی و پایداری دمایی بالاتری نسبت به گزینههای لاستیکی یا سیلیکونی دارد. ساختار سلول بسته آن خواص درزگیری عالی را فراهم میکند و در عین حال انعطافپذیری خود را در محدوده وسیعی از دماها حفظ میکند و آن را به گزینهای ایدهآل برای کاربردهای تابلوهای کنترل الکتریکی تبدیل میکند.

چه عواملی باید هنگام انتخاب دستگاه اورینگکاری برای تولید تابلوهای الکتریکی در نظر گرفته شوند

ملاحظات کلیدی شامل دقت در توزیق، قابلیتهای کنترل دما، سازگاری ادغام با تجهیزات موجود و توانایی مدیریت فرمولاسیونهای مختلف فوم میشود. نیازهای حجم تولید، فضای زمینهای موجود و نیازهای توسعه آینده نیز باید بر فرآیند انتخاب تأثیر بگذارند.

آیا ماشینهای واشر قادر به پشتیبانی از الگوهای درزگیر سفارشی برای جعبههای الکتریکی تخصصی هستند

ماشینهای واشر مدرن دارای الگوهای توزیق برنامهریزیشده هستند که میتوانند هندسههای پیچیده و نیازهای درزگیری سفارشی را پوشش دهند. سیستمهای موقعیتیابی پیشرفته امکان قرارگیری دقیق فوم را در اطراف ورودی کابلها، نقاط نصب و پیکربندیهای تختهای نامنظم که معمولاً در کاربردهای الکتریکی تخصصی یافت میشوند، فراهم میکنند.

فهرست مطالب

- فناوری پیشرفته درزبندی برای کاربردهای الکتریکی

- کارایی تولید و مزایای تولید

- کاربردهای صنعتی و تقاضاهای بازار

- مشخصات فنی و پارامترهای عملکرد

- تأثیر اقتصادی و بازده سرمایهگذاری

-

سوالات متداول

- مزایای اصلی استفاده از دستگاههای واشر خودکار برای تابلوهای کنترل الکتریکی چیست

- پلیاورتان فوم در مقایسه با مواد سنتی اورینگ برای جعبههای الکتریکی چگونه است

- چه عواملی باید هنگام انتخاب دستگاه اورینگکاری برای تولید تابلوهای الکتریکی در نظر گرفته شوند

- آیا ماشینهای واشر قادر به پشتیبانی از الگوهای درزگیر سفارشی برای جعبههای الکتریکی تخصصی هستند