L'industrie des tableaux électriques fait face à des exigences sans précédent en matière de solutions d'étanchéité capables de résister à des conditions environnementales extrêmes tout en maintenant des performances optimales. Les installations de fabrication modernes nécessitent des technologies de jointage avancées qui offrent une qualité constante, réduisent les coûts de production et garantissent une fiabilité à long terme. L'évolution de la technologie des machines à joints a transformé la manière dont les fabricants abordent les applications d'étanchéité, notamment dans les tableaux électriques où la précision et la durabilité sont des exigences incontournables.

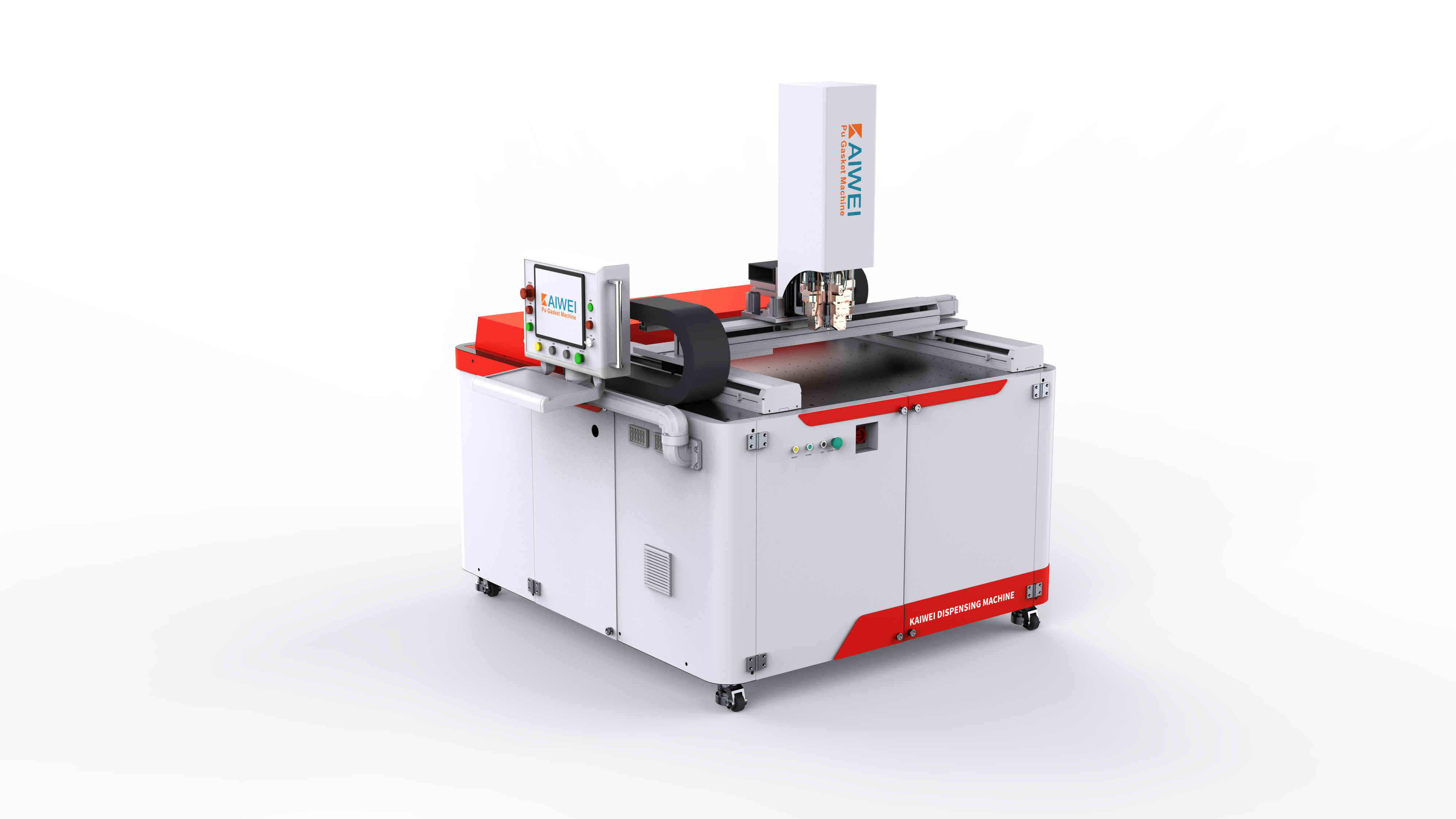

Les joints en mousse de polyuréthane se sont imposés comme le choix privilégié pour les boîtiers électriques en raison de leurs propriétés d'étanchéité exceptionnelles, de leur résistance chimique et de leur capacité à maintenir la compression sur de longues périodes. L'intégration de systèmes de dosage automatisés a révolutionné le processus de production, permettant aux fabricants d'obtenir une application de mousse uniforme tout en réduisant le gaspillage de matière et les coûts de main-d'œuvre. Ces avancées technologiques ont fait des machines modernes de fabrication de joints un équipement essentiel pour les entreprises souhaitant conserver un avantage concurrentiel sur le marché des tableaux électriques.

Technologie avancée d'étanchéité pour applications électriques

Systèmes de dosage de mousse de précision

Les systèmes modernes de machines à joints intègrent des mécanismes de distribution sophistiqués qui garantissent un positionnement précis de la mousse avec une variation minimale entre les différentes séries de production. Ces systèmes utilisent des contrôleurs logiques programmables capables d'ajuster les débits, les temps de cure et les motifs d'application selon les exigences spécifiques des joints. La précision obtenue grâce à la distribution automatisée élimine les défaillances d'étanchéité courantes résultant d'erreurs humaines ou de méthodes d'application manuelles inconstantes.

L'intégration de systèmes de positionnement à servomoteurs permet à la machine à joints de suivre des motifs géométriques complexes avec des niveaux de précision auparavant inaccessibles par des méthodes conventionnelles. Cette capacité s'avère particulièrement utile lors de la fabrication de tableaux électriques comportant des découpes complexes, des points d'entrée de câbles et des configurations de montage nécessitant des solutions d'étanchéité sur mesure.

Propriétés des matériaux et caractéristiques de performance

Les joints en mousse de polyuréthane présentent des caractéristiques de performance supérieures par rapport aux alternatives traditionnelles en caoutchouc ou en silicone, notamment dans les applications électriques où les fluctuations de température et l'exposition aux produits chimiques sont des préoccupations fréquentes. La structure cellulaire fermée de la mousse de polyuréthane assure une excellente résistance à l'humidité tout en conservant sa flexibilité sur une large plage de températures.

L'inertie chimique de la mousse de polyuréthane la rend adaptée à une utilisation dans des environnements où les joints pourraient être exposés à des solvants de nettoyage, des lubrifiants ou d'autres produits chimiques industriels couramment présents dans les installations électriques. Cette résistance prolonge la durée de service des systèmes d'étanchéité et réduit les besoins de maintenance pour les utilisateurs finaux.

Efficacité de fabrication et avantages en production

Flux de travail de production automatisés

La mise en œuvre de l'automatisation machine à joints la technologie réduit considérablement les temps de cycle de production tout en améliorant la cohérence entre les unités fabriquées. Ces systèmes peuvent fonctionner en continu avec une surveillance minimale, permettant aux fabricants de réaffecter les ressources humaines à des activités à valeur ajoutée telles que le contrôle qualité et les initiatives de développement de produits.

Les capacités de surveillance en temps réel intégrées aux machines modernes de joints fournissent aux opérateurs des données de production détaillées, permettant une planification proactive de la maintenance et une optimisation de la qualité. La possibilité de suivre la consommation de matériaux, les taux de vulcanisation et la précision dimensionnelle aide les fabricants à identifier des opportunités d'optimisation et à réduire les coûts de production globaux.

Contrôle qualité et normes de cohérence

Les systèmes avancés de machines à joints intègrent plusieurs mécanismes de contrôle qualité qui garantissent que chaque joint respecte les tolérances dimensionnelles spécifiées et les exigences de performance. Les systèmes de vision peuvent détecter des irrégularités dans l'application de la mousse, tandis que les capteurs de pression surveillent les caractéristiques de compression du joint pendant le processus de vulcanisation.

La reproductibilité obtenue grâce au fonctionnement automatisé de la machine à joints élimine les variations d'un lot à l'autre, qui peuvent compromettre les performances d'étanchéité dans les applications sur site. Cette constance s'avère particulièrement importante pour les fabricants de tableaux électriques, qui doivent respecter des normes industrielles strictes et des exigences réglementaires.

Applications industrielles et demandes du marché

Exigences des tableaux électriques

Les tableaux électriques utilisés dans les environnements industriels doivent assurer une étanchéité protectrice contre l'humidité, la poussière et les contaminants chimiques, tout en permettant la dilatation et la contraction thermiques. La technologie de machine à joints répond à ces défis en produisant des joints en mousse avec une densité et des caractéristiques de compression maîtrisées, préservant ainsi l'intégrité de l'étanchéité dans des conditions environnementales variables.

La possibilité de personnaliser les profils de joints pour des configurations spécifiques de panneaux permet aux fabricants d'optimiser les performances d'étanchéité tout en minimisant l'utilisation de matériaux. Cette flexibilité s'avère essentielle lors de la fabrication d'enceintes électriques destinées à des applications spécialisées telles que les environnements marins, les installations de traitement chimique ou les installations extérieures où les exigences en matière d'étanchéité sont particulièrement strictes.

Tendances du marché et évolutions futures

La demande croissante pour des systèmes électriques économes en énergie a conduit à un intérêt accru porté sur les performances d'étanchéité en tant que facteur influant sur l'efficacité globale du système. Des armoires électriques correctement étanches réduisent les pertes d'énergie liées à l'infiltration d'air tout en protégeant les composants électroniques sensibles des dommages environnementaux pouvant compromettre le fonctionnement du système.

Les technologies émergentes dans la conception des machines à joints comprennent l'intégration de normes de connectivité Industry 4.0, permettant des capacités de surveillance à distance et de maintenance prédictive. Ces évolutions positionnent la technologie des machines à joints comme un composant clé des stratégies de fabrication intelligente axées sur l'efficacité opérationnelle et la prise de décision fondée sur les données.

Spécifications techniques et paramètres de performance

Caractéristiques et capacités de fonctionnement

Les systèmes performants de machines à joints disposent généralement de commandes de débit variables capables de s'adapter à différentes formulations de mousse et aux exigences d'application. La possibilité d'ajuster en temps réel les paramètres de délivrance permet aux opérateurs d'optimiser les propriétés du matériau en fonction de conditions environnementales spécifiques ou de besoins en performance.

Les systèmes de contrôle de température maintiennent des conditions de durcissement optimales, quelles que soient les variations environnementales ambiantes, garantissant ainsi des propriétés de joint constantes pour toutes les séries de production. Cette stabilité thermique s'avère essentielle lors de la fabrication de joints destinés aux applications électriques, où la précision dimensionnelle influence directement l'efficacité d'étanchéité.

Considérations relatives à l'intégration et à la compatibilité

Les conceptions modernes de machines à joints mettent l'accent sur la compatibilité avec les équipements existants de la ligne de production et les processus opérationnels. Des interfaces standardisées permettent une intégration fluide avec les systèmes convoyeurs, les équipements de manutention robotisés et les postes de contrôle qualité, sans nécessiter de modifications importantes de l'infrastructure manufacturière existante.

L'approche modulaire adoptée par les principaux fabricants de machines à joints permet une extension ou une modification ultérieure des capacités de production au fur et à mesure que les demandes du marché évoluent. Cette évolutivité garantit que les investissements initiaux dans les équipements restent valables lorsque les volumes de production augmentent ou que les exigences des produits changent.

Impact économique et retour sur investissement

Analyse des coûts et économies opérationnelles

La transition vers la technologie automatisée des machines à joints génère généralement des économies de coûts importantes grâce à une réduction des déchets de matériaux, une amélioration de l'efficacité du travail et une diminution des taux de rejet. Ces améliorations opérationnelles se traduisent souvent par des périodes de retour sur investissement inférieures à deux ans pour les fabricants ayant des volumes de production modérés.

Les avantages économiques à long terme incluent une réduction des réclamations de garantie et des besoins en service sur site, grâce à une fiabilité accrue des joints. La qualité constante obtenue par l'automatisation des machines à joints se traduit par une satisfaction client améliorée et des possibilités de stratégies de prix premium.

Avantages concurrentiels et positionnement sur le marché

Les fabricants utilisant une technologie avancée de machines à joints peuvent offrir des délais de livraison plus courts et des capacités de personnalisation plus importantes par rapport aux concurrents qui s'appuient sur des méthodes d'étanchéité conventionnelles. Cette réactivité s'avère particulièrement précieuse sur les marchés où les exigences en matière de tableaux de commande électriques varient fortement selon les applications ou les industries.

La possibilité de garantir la performance d'étanchéité grâce à des paramètres documentés des machines à joints permet aux fabricants de se démarquer sur des marchés où la fiabilité et l'assurance des performances sont des préoccupations principales des clients.

FAQ

Quels sont les principaux avantages de l'utilisation de machines à joints automatisées pour les tableaux électriques

Les machines à joints automatisées offrent une meilleure régularité, une réduction des déchets de matériaux et une efficacité de production améliorée par rapport aux méthodes d'étanchéité manuelles. Elles assurent une application précise de la mousse respectant les tolérances dimensionnelles strictes requises pour les applications électriques, tout en réduisant les coûts de main-d'œuvre et en minimisant les variations de qualité.

Comment la mousse de polyuréthane se compare-t-elle aux matériaux traditionnels de joints pour les enveloppes électriques

La mousse de polyuréthane offre une résistance supérieure à l'humidité, une meilleure compatibilité chimique et une stabilité thermique supérieure par rapport aux alternatives en caoutchouc ou en silicone. La structure à cellules closes assure d'excellentes propriétés d'étanchéité tout en conservant une flexibilité sur de larges gammes de température, ce qui la rend idéale pour les applications de panneaux de commande électriques.

Quels facteurs doivent être pris en compte lors du choix d'une machine à joints pour la production de panneaux électriques

Les critères essentiels incluent la précision de distribution, les capacités de régulation de température, la compatibilité d'intégration avec les équipements existants, ainsi que la capacité à manipuler différentes formulations de mousse. Les besoins en volume de production, l'espace au sol disponible et les éventuelles extensions futures doivent également influencer le choix.

Les machines à joints peuvent-elles prendre en charge des motifs d'étanchéité personnalisés pour des boîtiers électriques spécialisés

Les machines modernes de jointage sont dotées de systèmes de distribution programmables capables de s'adapter à des géométries complexes et à des exigences d'étanchéité personnalisées. Des systèmes de positionnement avancés permettent un positionnement précis de la mousse autour des passages de câbles, des points de fixation et des configurations de panneaux irréguliers couramment rencontrés dans les applications électriques spécialisées.

Table des Matières

- Technologie avancée d'étanchéité pour applications électriques

- Efficacité de fabrication et avantages en production

- Applications industrielles et demandes du marché

- Spécifications techniques et paramètres de performance

- Impact économique et retour sur investissement

-

FAQ

- Quels sont les principaux avantages de l'utilisation de machines à joints automatisées pour les tableaux électriques

- Comment la mousse de polyuréthane se compare-t-elle aux matériaux traditionnels de joints pour les enveloppes électriques

- Quels facteurs doivent être pris en compte lors du choix d'une machine à joints pour la production de panneaux électriques

- Les machines à joints peuvent-elles prendre en charge des motifs d'étanchéité personnalisés pour des boîtiers électriques spécialisés